1.5. Объекты подводного строительства

История создания подводных сооружений уходит в глубокую древность. Человек с незапамятных времен строил причалы, плотины, искусственные острова для вынесения в открытое море маяков, оборонительных и хозяйственных сооружений. В наши дни подобные гидротехнические объекты остаются наиболее впечатляющими по сложности и объемам выполняемых работ. Сюда относятся и плотины современных гидроэлектростанций, и новейшие искусственные гавани, и скрытые в толще вод морские транспортные тоннели, гигантские водозаборники и водовыпуски.

Хотя до последнего времени подобные сооружения воздвигались в основном на мелководье, при их создании был приобретен тот огромный опыт проведения подводно-технических работ, без которого был бы невозможен совершающийся на наших глазах качественный скачок в подводной технологии. Пожалуй, особенно существенно здесь следующее: если раньше морские сооружения возводились с берега или вблизи него, то теперь они удалились от берега на сотни километров, и их стали возводить в условиях открытого моря*. Речь идет, в основном, о морском строительстве нефте- и газопромыслов.

* (Соответствует английскому термину "off-shore" - удаленный от берега.)

Вначале такие сооружения строили по традиционной "прибрежной" схеме. Так появились свайные города на морских промыслах Каспия, в Мексиканском и Персидском заливах. Подобные конструкции оказались пригодными лишь для сравнительно мелководных районов. На глубинах порядка 100 м на смену им пришли эксплуатационные и добывающие платформы, устанавливаемые на значительном расстоянии друг от друга. Именно они сейчас считаются наиболее рентабельными и в смысле строительства, и в смысле обслуживания, так как позволяют производить бурение и добычу в условиях открытого моря.

Стационарные морские платформы - это высотные сооружения, их большая часть погружена в толщу вод. Открытой для наблюдения остается только рабочая платформа, высоко поднятая над уровнем моря. На ней размещаются буровое оборудование, электростанции, жилые помещения, склады материалов, грузоподъемные средства, вертолетные площадки - все, что необходимо для бесперебойной работы в течение нескольких месяцев непогоды.

Выделяются два типа платформ: свайные и гравитационные. Первые сооружаются в основном из стали и закрепляются на морском дне с помощью свай, забитых на значительную глубину в грунт. Вторые, для строительства которых используют и стальные конструкции, и железобетон, удерживаются в требуемом положении под действием силы тяжести. Выбор типа стационарной платформы диктуется сочетанием различных факторов. Основные из них - глубина, сейсмоактивность дна, погодные условия, экономика.

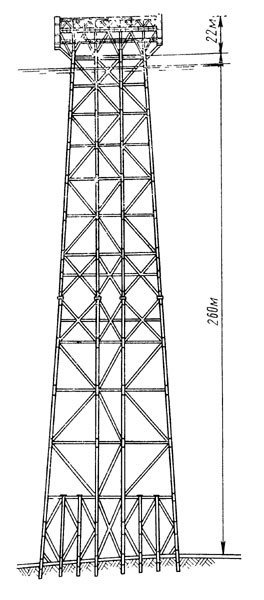

Стальным свайным конструкциям отдают предпочтение, когда глубина моря не превышает 90 м и когда можно транспортировать добытые нефть и газ по трубам. Эти конструкции считаются также более надежными в сейсмически опасных районах. В этом случае их устанавливают и на гораздо больших глубинах. Примером может служить платформа типа "Хондо", установленная компанией "Эксон" на глубине 225 м в сейсмоактивном районе вблизи Калифорнии. Такая глубина, по крайней мере вдвое, превысила те, на которых подобные сооружения устанавливались ранее. Конструкция платформ выполнена водонепроницаемой (рис. 1.8), ее масса - 12 тыс. т, высота - 259,5 м. Размер платформы у основания 51x70,5 м, в верхней части - 13,5х51 м. Платформа имеет восемь трубчатых опор диаметром 137,2 см и трубчатые направляющие в основании диаметром 160 см, предназначенные для забивки свай диаметром 122-137,2 см на глубину более 100 м. Конструкция платформы представляет собой пространственную ферму из труб. На ее основные опоры израсходовано 4000 т листовой стали толщиной от 1,91 см в верхней части до 4,13 см в основании. На поперечные также трубчатые тяги израсходовано 5000 т стали. Материал выбран с умеренным пределом текучести и достаточной пластичностью, чтобы конструкция могла противостоять комбинированным нагрузкам, вызываемым действием ветра, волн, течений и землетрясений (последние в районе установки создают ускорения до 0,5 g).

Рис. 1.8. Стальная свайная платформа типа 'Хондо'

Платформы типа "Хондо" выполняются в виде нескольких секций, которые соединяют и герметизируют на плаву в месте установки. Для облегчения этой операции на разъемных частях предусмотрены конические направляющие. Части опор соединяют сначала с помощью фланцев с изолирующими прокладками, а затем проваривают изнутри, для чего предусмотрены специальные входные люки и подъемные механизмы, обеспечивающие доступ сварщиков к соединениям. После соединения на плаву нижние отсеки опор затопляют водой, платформу переводят в вертикальное положение и устанавливают в заданном месте на дне. Концы опор входят на расчетную глубину в грунт, и в него через направляющие трубы забивают сваи, которые затем цементируют или приваривают в подводном положении. Проектировщики предполагают, что подобные сооружения могут быть установлены и на больших глубинах моря. Компания "Эксон" планирует, например, установить подобную платформу на глубине 312 м в Мексиканском заливе в устье реки Миссисипи. Платформа, масса которой составит 45 тыс. т, будет возвышаться над уровнем моря на 54 м [112].

Установка в открытом море платформ на сваях связана с очень большими трудностями. Основная из них - придание основанию расчетной остойчивости в минимально сжатые сроки. В условиях Северного моря, где подобные работы можно проводить четыре-пять месяцев в году, окончательный ввод платформы в эксплуатацию иногда растягивается на один-два года. Есть и эксплуатационные трудности, в частности - обеспечение постоянно действующей электрохимической защиты такого грандиозного сооружения, постоянный контроль состояния опор и силового набора.

Очень важно правильно определять ресурс подобных сооружений по усталостной прочности материалов конструкционных элементов и неукоснительно соблюдать режимы их эксплуатации. Происшедшие в 1980 г. в Норвежском секторе Северного моря аварии, связанные с разрушением во время штормов несущих опор двух свайных платформ, - трагическая расплата за нарушение этих режимов.

Преимущества платформ гравитационного типа - значительное сокращение сроков установки (вместо месяцев - несколько дней), большая безопасность буксировки этих массивных сооружений с хорошей остойчивостью, упрощение операций по вводу в эксплуатацию за счет того, что практически все оборудование может быть установлено на рабочей палубе до буксировки. Важны и такие технологические достоинства, как свойства бетона приобретать прочность со временем, его коррозионная стойкость [112]. Если значительная часть стоимости работ по созданию свайной конструкции приходится именно на забивку свай, то стоимость работ по установке гравитационной платформы составляет всего 10 % общей стоимости, причем их большая часть идет на буксировку. Другое достоинство гравитационных платформ - возможность без дополнительных затрат создавать в их основании емкости для хранения продуктов добычи, что делает такие сооружения более многофункциональными, чем свайные, позволяет устанавливать их в районах, значительно удаленных от берега, а также там, где прокладка трубопроводов по каким-либо причинам затруднена. Достоинствами являются дешевизна и доступность такого строительного материала, как бетон.

К сожалению, эти платформы не лишены и недостатков. К ним относятся необходимость тщательно выравнивать морское дно перед установкой платформы, чувствительность к сейсмическим нагрузкам и к возможному при монтаже повышению гидростатического давления в полостях, а также к ударным нагрузкам при установке платформы на дно. К недостаткам можно отнести и большую осадку при буксировке (впрочем, эта же осадка повышает остойчивость и дает возможность продолжать транспортировку в случае шторма). Однако достоинства железобетонных гравитационных платформ все же превышают их недостатки, иначе, чем же объяснить тот факт, что в 1976 - 1977 гг. при строительстве нефтепромыслов в Северном море спрос на них был в два раза выше, чем на стальные платформы [112]. Наиболее распространенный тип гравитационной платформы представляет собой сооружение, основанием которого служит ячеистая емкость. Через нее проходят и крепятся в фундаментной плите опоры, поддерживающие рабочую палубу. Ячейки емкости, объединенные в несколько групп, могут служить хранилищем жидких и газообразных продуктов. В процессе постройки, буксировки и установки ячейки играют роль понтонов переменной плавучести.

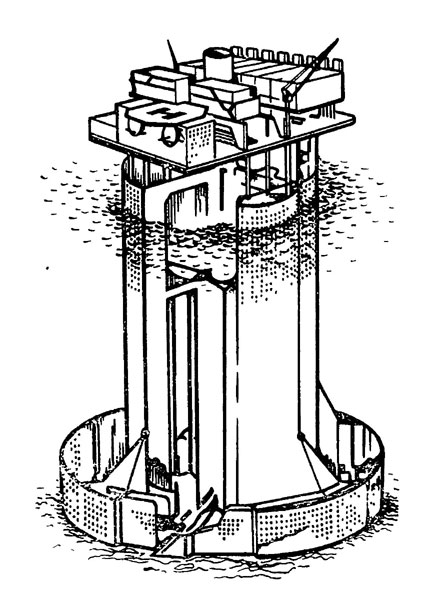

Первая платформа такого типа (рис. 1.9) "Дорис" была построена и установлена в 1973 г. в Северном море на глубине 70 м. Высота платформы 90 м, размеры в плане 50х50 м, на ее изготовление пошло 80 000 м3 бетона. Вокруг платформы установлена волногасящая стенка, поглощающая до 70% энергии волн.

Рис. 1.9. Гравитационная плат форма типа 'Дорис'

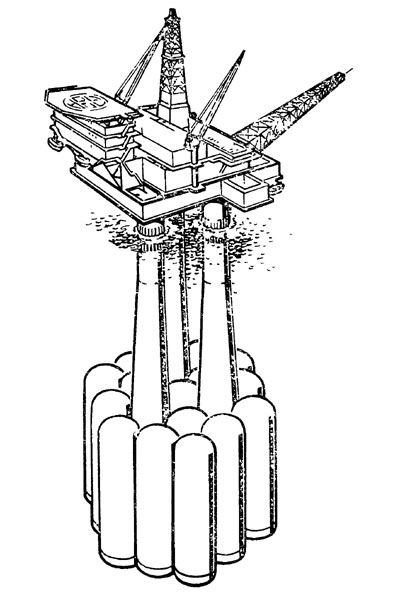

Одной из характерных конструкций гравитационных бетонных платформ является платформа, разработанная проектировщиками концерна "Акергруп" и получившая название "Кондип" (Condeep). Ее фундамент состоит из 19 цилиндрических секций-нефтехранилищ, на конических бетонных колоннах, выступающих из воды, покоится рабочая стальная платформа площадью 4000 м2, поднятая на высоту 30 м над уровнем моря (рис. 1.10).

Рис. 1.10. Гравитационная плат форма типа 'Кондип'

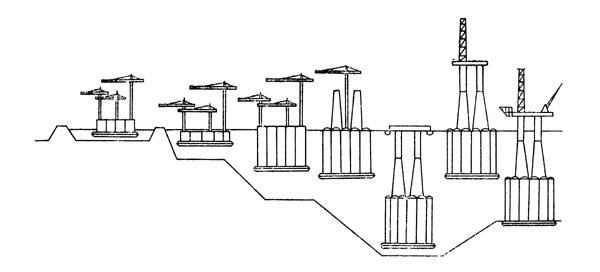

Строительство такой платформы начинают в сухом доке или в котловане на берегу. Прежде всего, монтируют стальную опалубку и железобетонное основание и доводят высоту стенок железобетонных секций до 6-10 м. Затем работы ведут на плаву, регулируя осадку с помощью балласта. Следующий этап постройки - завершение нижнего блока и начало бетонирования колонн - выполняют на мелководье, а завершают работу на глубоководном участке. Здесь на колонны устанавливают рабочую палубу и оборудование, масса которого может достигать нескольких десятков тысяч тонн. Последовательность выполнения работ по строительству гравитационного основания иллюстрирует рис. 1.11.

Рис. 1.11. Основные этапы строительства гравитационной платформы

Разработано несколько типов гравитационных платформ, сочетающих достоинства железобетонного подводного хранилища с достоинствами стальной фермы. Это - так называемые гибридные платформы. Их отличительная особенность - возможность одновременной постройки трех основных элементов платформы на разных заводах и отсутствие трудностей, связанных с буксировкой в мелководных районах, так как эти элементы - донный блок, вмещающий примерно 160 тыс. т нефти, стальная ферма и рабочая палуба, монтируемая прямо в море, - транспортируются раздельно. Стальная ферма может быть выполнена в виде одного моноблока или нескольких колонн.

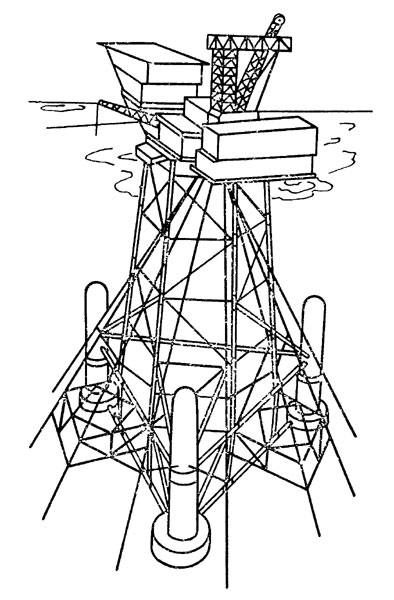

Разработаны и цельнометаллические гравитационные платформы. Одна из них, спроектированная фирмой "Текномэйр" (Италия), предназначена для бурения 32 скважин на глубине до 250 м (рис 1.12). Платформа представляет собой стальную ферму, опирающуюся на дно тремя емкостями, которые расположены по углам треугольного основания. Конструкция собирается на берегу и транспортируется к месту установки на плаву в вертикальном положении. Создано несколько модификаций такой платформы для различных районов эксплуатации.

Рис. 1.12. Цельнометаллическая гравитационная платформа типа 'Текномэйр'

Одна из самых крупных в мире морских железобетонных платформ сооружается для месторождения Брент в 160 км к северо-востоку от Шетландских островов. Ее масса 300 тыс. т, из них 259 тыс. т приходится на бетон специального приготовления, 15 тыс. т - на армирующую сталь, около 3 тыс. т - на рабочие палубы. Глубина моря в районе установки 138 м, над поверхностью воды рабочая палуба возвышается на 30 м. В основании платформы имеется емкость высотой 54 м, разделенная на секции площадью 28 м2. Площадь опорной плиты около 11 тыс. м2.

На стальной рабочей палубе размещено буровое и эксплуатационное оборудование массой 6000 т. Над ней установлена площадка для вертолетов. Платформа предназначена для бурения 36 скважин, а ее емкости способны вместить около 160 тыс. т нефти.

Описанные выше сооружения противостоят воздействию волн и поверхностных течений. Между тем с ростом глубин увеличиваются габариты платформ, уменьшаются собственные частоты колебаний и для обеспечения прочности приходится прибегать ко все более материалоемким конструкциям. В связи с этим у разработчиков появилась идея создания платформ, которые могли бы отклоняться от вертикального положения под воздействием неблагоприятных метеорологических условий на поверхности моря. Так, инженеры фирмы "Чикаго бридж энд айрон" предложили проект глубоководной установки башенного типа, снабженной карданным соединением вблизи основания и четырьмя плавучими резервуарами в верхней части. По внешнему виду платформа должна представлять собой четырехгранную металлическую ферму, крепящуюся к морскому дну с помощью сорока свай, забиваемых через ноги башни, которые несколько не доходят до фундаментной плиты. Последняя выполняется в виде тора с внешним диаметром 45 м и внутренним - 36 м. Через тело тора проходят трубы длиной 9,1 м и внутренним диаметром 1,37 м (через эти трубы и будут забиваться сваи). Пространство между сваями и направляющими трубами (диаметр свай 1,22 м) заливается бетоном.

Платформа предназначена для бурения 40 скважин на глубине до 412 м. Она полностью собирается на берегу в сухом доке и в горизонтальном положении буксируется к месту установки. Для перевода платформы в вертикальное положение достаточно заполнить ее балластную емкость. В перспективе предполагается создание платформ, предназначенных для работы на глубинах до 600 м [42].

С увеличением глубины моря в районе добычи строительство стационарных платформ становится все более трудо- и материалоемким. Специалисты считают, что 300 м - это тот предел, за которым становятся рентабельными чисто подводные системы бурения и эксплуатации. Особенно это касается бурных и замерзающих морей. В мире уже испытано и частично используется около ста подводных установок. В основном это экспериментальные системы, расположенные на глубине 50-100 м. Есть опыт установки устьевого оборудования скважины на глубине 120 м для эксплуатации скважины совместно с платформой типа "Кондип" на месторождении Берил (Северное море). В стадии отработки находятся системы для работы на глубинах до 900 м.

Строительство подобных сооружений включает установку на дне массивного основания с рабочей камерой, содержащей комплект бурового оборудования, запас труб и инструмента. Бурение в камере ведется при нормальном давлении, сменный персонал с помощью нормобарической камеры доставляется со специального судна обеспечения. В другом варианте подводное основание оборудуется устройством для ввода бура с поверхности и дистанционно управляемым клапаном (превентером), предотвращающим выброс нефти или газа. По окончании бурения скважина подключается к общей распределительной системе (манифольду), которая управляется с эксплуатационного основания.

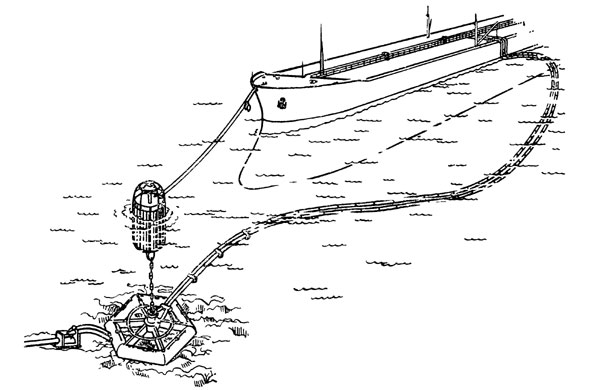

Кроме оснований и платформ, следует упомянуть подводные хранилища, располагаемые на дне и в толще воды. Они предназначены для накопления нефти и газа, в том числе сжиженного, и различных продуктов переработки нефти. Такие хранилища можно разместить в наиболее удобном с точки зрения эксплуатации месте. При достаточной глубине в них без специальных затрат можно поддерживать постоянную температуру - немаловажный фактор, снижающий потери при хранении. Эти хранилища часто снабжают специальными плавучими причалами (рис. 1.13), у которых гигантские танкеры могут загружаться без опасности повредить хранилища. Плавучими причалами в ряде случаев приходится оснащать и эксплуатационные основания, имеющие хранилища.

Рис. 1.13. Одноточечный причал для загрузки танкеров в открытом море

Добыча нефти и газа невозможна без строительства подводных трубопроводов, которые должны соединять между собой подводные скважины и хранилища, хранилища с перерабатывающими заводами и причалами и т. д. Нужны не только трубопроводы, проложенные по дну, но и размещенные в толще воды. Они предназначаются для соединения как плавучих, так и донных и плавучих сооружений. Они могут быть также технологическими трубопроводами, обеспечивающими непрерывный процесс добычи, сжижения и хранения природного газа. Кроме газо- и нефтепроводов строятся водоводы, глубоководные выпуски, различные вспомогательные трубопроводы.

Прокладка трубопроводов - один из важных элементов современной подводной технологии. Достаточно сказать, что в настоящее время в мире находится в действии не менее 20 тыс. км подводных трубопроводов. Прогресс в области подводной трубоукладки заметен: еще 15 лет назад не было технических средств для прокладки труб на глубинах 50 м, а уже в 1974 г. был проложен трубопровод, соединивший о. Сицилию с материком на глубине 360 м. Проводятся эксперименты по укладке труб и на более значительных глубинах. Очень важно научиться делать это, так как увеличение морской добычи нефти и газа связано с освоением новых глубин. Если глубины освоенных районов Северного моря, полностью лежащего в зоне шельфа, не превышают 140 м, то район Арктического архипелага - это уже глубины порядка 180 м, а открытые в 1976 г. арктические месторождения Канады скрыты 300-метровой толщей воды. Перспективны и глубоководные районы Мексиканского залива, где уже сейчас добыча идет с глубины около 200 м. Основной прирост добычи бакинской нефти также ожидается с больших глубин. Вероятно, наиболее рентабельным способом транспортировки нефти и газа с шельфа наших северных морей также будет трубопроводный.

Кроме сооружения трубопроводов, для подводной добычи нефти и газа требуются различные энергетические устройства, станции перекачки и регулирования параметров транспортируемого сырья. Но этими задачами подводное строительство не ограничивается. Нефть и газ - перспектива ближайших десятилетий: если их разработка будет идти такими же высокими темпами, эти запасы неминуемо истощатся и человечество перейдет к другим источникам энергии. Вполне вероятно, что одним из них будет кинетическая энергия, запасенная в океанских течениях, в волнах, а также термическая энергия. В любом случае это будет связано со строительством подводных сооружений и различных установок. Возможно, со временем экономически оправданной окажется разработка полезных ископаемых в толще океанского дна, и не только их добыча, но и переработка, а, следовательно, в перспективе потребуется строительство глубоководных заводов, целых промышленных комплексов.

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'