2.2. Сооружение фундаментов

Значительный объем работ при установке подводных и вообще морских сооружений связан с обеспечением их закрепления на грунте. Характер закрепления различен. Так, стационарные платформы, выполненные в виде пространственных ферм, удерживаются на дне с помощью свай, которые должны противостоять знакопеременным напряжениям, возникающим как от действия гравитационных сил, так и опрокидывающих моментов при воздействии на платформу волн и ураганов. Основание чисто гравитационных сооружений при эксплуатации работает только на сжатие, сдвигающие напряжения возникают в грунте лишь в процессе установки, например из-за перекоса контактной поверхности.

Несущая способность фундаментов зависит от свойств грунта. При подготовке к установке гравитационного сооружения задача подводного технолога состоит в том, чтобы наиболее равномерно распределить давление по плоскости фундаментной плиты. Когда же используются свайные фундаменты, необходимо равномерно распределять нагрузку между сваями, передающими усилие на грунт за счет касательных напряжений. В этом случае процесс обеспечения взаимодействия опоры с грунтом на больших глубинах и на мелководье практически один и тот же. Однако при выполнении свайных работ на больших глубинах, когда на грунт уже опущены опоры платформы, следует не только обеспечить расчетное закрепление, но и сделать это в кратчайший срок, помня о возможности неожиданного шторма. Поэтому если на мелководье сначала можно полностью закончить забивку всех свай, а потом нагрузить их, то на больших глубинах такая технология не всегда целесообразна - сваи должны подключаться к работе по мере забивки каждой из них или группами.

Большая глубина забивки свай определяется касательными удерживающими напряжениями, которые для различных грунтов составляют [85]: 0,1-0,15 МПа (крупный песок, гравий), 0,1 МПа (глины) и 0,07 МПа (мелкий заиленный песок). Чтобы выдержать усилие до 30 МН при напряжении трения в 0,1 МПа, необходимо забить в грунт на глубину 100 м не менее четырех свай диаметром 1 м. Это трудоемкая операция, поэтому для ее упрощения часто прибегают к поочередной забивке свай различного диаметра. Например, на промыслах Северного моря для удержания платформы массой 18 тыс. т приходится забивать несколько десятков свай диаметром 1,8 м на глубину 30 м, а через них, после выемки грунта, - свай диаметром 1,2 м на глубину 60 м с последующим бетонированием пространства между внешней и внутренней сваями [79]. Обычная забивка свай не позволяет полностью использовать прочностные свойства грунта, для которого напряжения на сдвиг в естественном состоянии составляют 0,5-0,8 МПа. Простое увеличение сцепления с грунтом значительно сокращает количество забиваемых свай.

Разработано несколько путей повышения сцепления свай с грунтом. Один из них состоит в нагнетании под давлением бетона в приповерхностный слой. Для этого после забивки из полости сваи выбирают породу и через специальные отверстия закачивают бетон, который внедряется в разрушенный слой грунта вблизи поверхности сваи. Проведенные эксперименты показали, что подобная операция позволяет увеличивать несущую способность сваи в 2-2,5 раза [85]. Соответственно могут быть сокращены количество свай или глубина забивки. Другой способ обеспечения максимального удерживающего усилия при строительстве платформ на сваях состоит в том, что после забивки сваи на сравнительно небольшую глубину под ней пробуривается скважина. С помощью расширителя в толще грунта образуется коническая выемка диаметром 4,5-6 м. В сваю опускают армирующую клеть и заливают выемку и полость сваи бетоном. Выигрыш во времени при таком способе устройства фундамента увеличивается в 20-30 раз по сравнению с традиционной забивкой свай [79]. Оба способа еще не нашли широкого применения при глубоководном строительстве, так как требуют более сложного оборудования.

Опыт же использования обычного сваебойного оборудования в гидротехническом строительстве очень велик [26]. При глубоководном строительстве применяют молоты, ведущие забивку прямо под водой, и молоты, работающие с поверхности и передающие энергию удара свае через упругий удлиненный подбабок в виде трубы того же диаметра, что и свая, снабженный на нижнем конце улавливающим соединительным устройством. Используются воздушные, паровые и гидравлические молоты. Сравнительный анализ эффективности различных молотов позволяет отдать предпочтение гидравлическим. Так, для забивки свай восьмиопорной стационарной платформы в Северном море были применены одновременно паровые и гидравлические молоты. Глубина моря составляла 108 м. Вокруг каждой опоры было забито шесть свай и еще четыре - между опорами. Всего забили 24 сваи диаметром 1520 мм и четыре сваи диаметром 1220 мм. Глубина погружения свай в грунт составила 45 м. Операцию по забивке закончили за три недели - погода благоприятствовала проведению работ. Этот опыт показал, что гидравлические молоты лучше преодолевают сопротивление грунта.

При забивке использовался молот типа "Гидроблок" НВМ-3000. Семейство этих молотов выпускается в четырех модификациях [86]. Их особенность - наличие устройств, обеспечивающих регулировку силы удара и его амортизацию, - избавляет от непроизводительных затрат энергии, позволяет уменьшить массу сваи и производить забивку длинных свай. С помощью автоматики, которой снабжен молот, оператор все время следит за величиной усилия удара и регулирует ее, что дает выигрыш при прохождении сваи через слои пород с различной прочностью. Как показал опыт, при применении гидравлического молота время забивки свай сокращается примерно на 40%, потери же энергии удара на оголовке уменьшаются. Молот можно повторно устанавливать на свае в тех случаях, когда он был поднят на поверхность из-за поломок или плохой погоды. С помощью специальных направляющих, заранее смонтированных на опоре, молот легко опускается на очередную сваю.

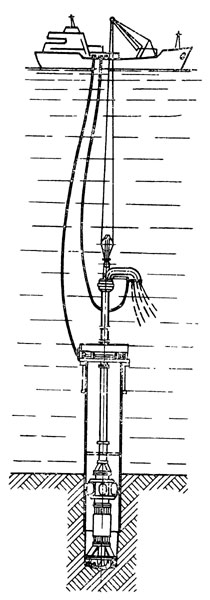

Кроме описанного оборудования при строительстве свайных оснований используется специальное буровое оборудование для выемки грунта из полостей забивных свай, создания шурфов под сваи, вскрышных работ при строительстве шахт, различных вспомогательных работах и т. д. Например, серийно выпускаемая в Японии машина для подводного бурения UK-AU650 позволяет бурить скважины и шурфы диаметром 1500 мм (рис. 2.1). Установка типа "Родлесс" японской фирмы "Тоун боуринг компани" предназначена для проходки скважин диаметром до 1500 мм в песчано-глинистых отложениях с включениями крупного гравия. Скважины глубиной 38,5 м она проходит со скоростью 5-6 м/с. Осевое давление достигает 30 МПа, что позволяет разрушать крупные валуны [107]. Существуют и другие типы подобных установок, например LDM-505, которая с помощью бура диаметром 1400 мм может вырыть котлован размером 5х5 м на глубине 23 м. Частота вращения бура 10-15 об/мин, усилие воздействия на грунт до 0,3 МН, скорость проходки 2-3 м/ч [59]. Наша промышленность также осваивает выпуск установок для бурения скважин большого диаметра. В настоящее время их образцы уже эксплуатируются на строительстве Байкало-Амурской магистрали.

Рис. 2.1. Схема машины для подводного бурения скважин большого диаметра

Одной из самых трудных операций при закреплении стационарных платформ с помощью свай является подгонка наращиваемых секций относительно уже забитого конца. Для этих целей американскими инженерами разработана специальная система PAS ("пайп эляйнинг систем"), включающая выравнивающее устройство, самоходную гидравлическую установку, подъемный элеватор и промежуточный наголовник. Выравнивающее устройство, устанавливаемое на оголовке опоры или на поддерживающей трубчатой направляющей, позволяет поднимать или опускать наращиваемую секцию или всю свайную колонну, поворачивать их вместе или раздельно, поддерживать колонну перед непосредственным входом ее в грунт. Устройство имеет крестообразный зажим с регулируемым усилием: чем больше масса колонны, тем сильнее усилие зажима. Зажим удерживает колонну до тех пор, пока она не коснется дна. В верхней части выравнивающего устройства установлен направляющий конус, в который вводится наращиваемая секция и выравнивающая плита. Положение наращиваемой секции относительно плиты регулируется с помощью двух гидравлических подъемных цилиндров. Все системы устройства получают питание с борта обеспечивающего судна, там же установлен и подъемный кран для выполнения монтажных работ. Проверка работоспособности устройства, выполненная при установке эксплуатационной платформы в Мексиканском заливе на глубине моря 66 м, показала ее большие достоинства. Экономия времени на одной свае составила не менее девяти часов, а процесс подготовки менее зависел от погодных условий [68].

Если установка платформ со свайным фундаментом не требует предварительной подготовки донного грунта, то перед установкой гравитационных платформ необходимо выровнять дно, удалить наносы, непригодные для передачи давления от платформы грунту, в случае необходимости уплотнить грунт и даже укрепить его, когда ему грозит опасность быть размытым потоками, образующимися в момент приближения фундаментной плиты. Подобные операции встречаются и при строительстве мелководных гидротехнических сооружений гравитационного типа. Здесь для их выполнения широко используются различные подводные механизмы, технологические приемы, труд водолазов.

Для разработки легких грунтов (пески, илы) обычно применяют землесосные снаряды, которые с помощью грунтовых насосов через насадки всасывающих патрубков захватывают вместе с водой частицы грунта и направляют их в пульпопровод. В процессе работы на мелководье, например при углублении гаваней, пульпу поднимают на поверхность и либо погружают в баржи, либо по пульпопроводам транспортируют в низины на берегу. На подъем пульпы тратится большая часть энергии, расходуемой земснарядом. При глубоководном строительстве нет необходимости обеспечивать вертикальную транспортировку грунта; его лишь необходимо переместить на такое расстояние, откуда подводные течения или оползни не смогут вернуть его в подготавливаемый котлован. Сравнительно небольшая мощность привода подводного земснаряда позволяет сделать его достаточно малогабаритным и разместить на автономном или буксируемом носителе.

Для разработки связанных грунтов (например, глины) часто приходится использовать механические средства: землесосы с механическими рыхлителями (во всасывающие патрубки таких землесосов поступает уже измельченный грунт), землесосы с гидромеханическими рыхлителями, сочетающими механическое разделение грунта с его гидродинамическим измельчением и всасыванием, наконец, различные подводные грунторазрабатывающие машины (экскаваторы, бульдозеры, скреперы, универсальные самодвижущиеся шасси с набором быстросменного оборудования). Подобные машины очень полезны и при установке гравитационных сооружений, и при выполнении любых строительных работ.

В тех случаях, когда это позволяют физико-химические свойства грунтов, прибегают к их предварительному уплотнению. Подобная подводная операция может быть выполнена динамическими или статическими методами, так как различные грунты в неодинаковой степени подвержены уплотнению. Динамическим методом лучше всего уплотнять несвязанные мелкодисперсные пески, торфянистые грунты (слежавшийся ил), суспензии с небольшим содержанием глины. Илистый грунт имеет две фазы уплотнения. На первой, когда происходит выделение газов и воды из открытых пор, он уплотняется с меньшими затратами энергии, чем на второй, когда требуется разрушить закрытые поры. С увеличением содержания глины в грунте эффективность динамического уплотнения снижается, поэтому при проведении работ следует постоянно контролировать свойства уже уплотненного грунта. Для этого непосредственно на месте выполняют лабораторные исследования с целью определить свойства грунта после серии ударов: его плотность, влагосодержание, временное сопротивление срезу, осадку грунта под действием циклической нагрузки и последующей статической, увеличенной в полтора раза по сравнению с расчетной. При уплотнении глинистых грунтов большое внимание уделяют седиментологическому и химическому анализам, которые определяют уплотняемость. Важное условие для проведения работ по уплотнению - наличие слоя грунта с хорошей несущей способностью толщиной 1-3 м. Если такой слой отсутствует, то его приходится создавать искусственно.

Для динамического уплотнения применяют железобетонные грузы, сбрасываемые с помощью подъемных средств. Масса блоков колеблется от 10 до 200 т. Соотношение между массой груза и площадью его соприкосновения с грунтом также различно и зависит от свойств грунта и требуемой глубины уплотнения. Оно может быть изменено после достижения определенной плотности. Чтобы обеспечить падение груза на грунт строго по вертикали даже при наличии сильных подводных течений, в теле груза делают стабилизирующие вертикальные каналы для прохода воды. Динамическое уплотнение в 25-100 раз производительнее статического. Обычно оно производится в несколько этапов. На каждом этапе проверяют качество уплотнения с помощью пенетрометра или взятием неразрушаемых колонок грунта. Уплотнение ведут до тех пор, пока не убедятся, что основная задача - повышение и выравнивание несущей способности основания - достигнута. Уплотнение предупреждает осадку грунта под действием статической нагрузки, повышает его способность противостоять динамическим нагрузкам, возникающим при установке основания, в случае землетрясений и т. д. После окончания работ по уплотнению грунт вновь подвергают статическим и динамическим испытаниям [84]. Чтобы защитить грунт от размывания в момент опускания гравитационного сооружения на дно, используют различные способы его поверхностной фиксации.

При установке секционированных сооружений (секции тоннелей и т. п.), когда необходимо обеспечить однородный профиль грунта, под последовательно монтируемыми, секциями сооружают намывные основания. Их выполняют с помощью гидромониторов, которые, перемещаясь непосредственно под секциями, хорошо закачивают уплотняющийся песок. Опыт показывает, что при строительстве мелководных сооружений намывные основания обеспечивают необходимую плотность укладки, достаточную ее равномерность, позволяют существенно механизировать работы.

Установка массивных гравитационных сооружений на больших глубинах сопряжена с еще одной трудностью: необходимостью обеспечить одновременный контакт фундаментной плиты по всей плоскости, так как в противном случае возникнут горизонтальные составляющие силы сопротивления грунта, способные "увести" сооружение от намеченного места установки. Чтобы предотвратить смещение слабых предварительно не уплотненных грунтов, фундаментную плиту снабжают железобетонной или стальной рубашкой высотой 5-6 м, которая врезается в грунт и препятствует смещению. Для врезания рубашки может понадобиться дополнительное усилие, достигающее иногда десятков тысяч тонн. Оно создается за счет собственной массы сооружения или с помощью дополнительного балласта. К понижению давления под рубашкой - такой естественной, казалось бы, процедуре - не прибегают, чтобы не нарушить структуру грунта, часто представляющего собой чередование слоев с различными свойствами. В некоторых случаях приходится предотвращать смещение сооружения и при подходе ко дну самой рубашки - путем установки на фундаментной плите небольшого количества свай, которые выходят за пределы рубашки и обеспечивают раннюю фиксацию фундаментной плиты [86]. Иногда разработчики гравитационных сооружений идут еще дальше по пути сближения со свайными конструкциями, обладающими таким несомненным достоинством, как повышенная устойчивость против динамических нагрузок, вызываемых течениями, ветром и волнением.

При строительстве подводных сооружений применяется весь арсенал современных средств технологического воздействия на донный грунт. Выбор того или иного средства диктуется условиями проведения работ, их объемом, уровнем технологической подготовки. Одним из наиболее мощных и универсальных средств является взрыв. С его помощью уже много лет выполняются такие технологические операции, как вырубка отверстий сложной конфигурации, формовка поверхностей, сварка.

Наибольший объем взрывных работ приходится на работы нулевого цикла. Основное применение взрыва - рыхление твердых осадочных и скальных пород при дноуглубительных работах, когда другие способы разработки не эффективны. Используют взрыв и для устранения отдельных препятствий при прокладке трубопроводов и морских кабелей, при демонтаже отслуживших свой срок платформ. С помощью взрыва можно уплотнять грунт под основаниями, вытеснять слабые поверхностные грунты, обеспечивая прямой контакт насыпного сооружения с коренными породами, можно, наконец, устанавливать на заданную глубину в твердые породы различные опускные колодцы и кессоны [26].

Технология подводного использования взрывчатых веществ во всех случаях имеет много общего. Для подводных работ выбирают негигроскопичные, твердые, пластичные, жидкие взрывчатые вещества, достаточно безопасные при перевозке, хранении и снаряжении. В качестве средств инициирования используют в основном электродетонаторы. Подрыв осуществляют контактным (по проводам от взрывных машинок) и неконтактным способами. В первом случае электрические кабели подготовленных зарядов и детонаторов подсоединяют к общему командному устройству на поверхности воды и после выполнения соответствующих мер безопасности по удалению людей и техники из зоны взрыва подрывают детонаторы одновременно или с соблюдением расчетной последовательности во времени. Основной недостаток такого способа применительно к работам на достаточных глубинах - возможность повреждения электрической цепи вследствие замыканий, нарушения контактов, обрывов, происходящих как под действием течений, так и при перемещениях обеспечивающего судна. Устранение неисправностей не только увеличивает продолжительность работ, но повышает их опасность. Неконтактный способ инициирования еще не нашел широкого применения, однако он весьма перспективен, хотя и требует разработки специальной техники.

В практике гидротехнического строительства на малых и средних глубинах применяют два основных метода взрывного рыхления грунта: открытый (с использованием накладных зарядов) и закрытый (шпуровые заряды). Достоинство первого метода - простота подготовки работ; недостатки - низкий КПД преобразования энергии взрыва (не более 30%) и соответственно большой расход взрывчатых веществ, сильное воздействие на среду, малая глубина дробления (накладные заряды нецелесообразно применять при глубине дробления не более 0,6 м). Забота об охране среды заставляет по возможности отказываться от накладных зарядов или, по крайней мере, использовать заряды минимальной массы и направленные кумулятивные заряды. Последние в практике водолазных работ находят все более широкое применение при судоподъеме и монтаже.

Лучшие образцы таких зарядов разрушают скальную породу в глубину до нескольких метров. В ряде случаев накладные заряды очень эффективны, например, когда необходимо разрыхлить тонкий каменистый слой на глинистой или песчаной основе. Взрывная технология эффективна и на больших глубинах.

Один из способов уменьшения воздействия взрыва накладного заряда на среду и на сооружения на малых и средних глубинах - защита зоны взрыва с помощью воздушной завесы. Для ее создания участок, прилегающий к зоне подрыва, окружают сетью перфорированных труб, в которые под давлением нагнетают воздух. Завеса уменьшает амплитуду давления во фронте ударной волны, в основном за счет изменения формы импульса. Правда, последнее не всегда рационально с точки зрения защиты конструкций: продолжительное воздействие даже относительно низкого перепада давления может оказаться для них более опасным, чем первичное импульсное.

При организации взрывных работ всегда проводят анализ возможных нежелательных разрушений и принимают меры по их предупреждению. Для этого, в частности, предельно уменьшают массу заряда, по возможности увеличивают расстояние от места подрыва до расположения технических средств, максимально точно устанавливают заряды, обеспечивая их надежный контакт с разрушаемой поверхностью; в необходимых случаях возводят временные защитные сооружения.

Использование защищенного взрыва во всех случаях предпочтительнее. К его достоинствам относятся почти полное отсутствие влияния на обитателей моря, большая экономия взрывчатых веществ и гибкость в осуществлении операций. Достаточно указать, что средний расход взрывчатого вещества на 1 м3 скальной породы средней прочности составляет примерно 1 кг (вместо нескольких десятков при накладных взрывах). Существенное удорожание взрывных работ в этом случае происходит лишь за счет необходимости применения бурового оборудования.

При проведении буровзрывных работ на мелководье можно использовать обычные "сухопутные" буровые станки, либо установленные на плавсредствах, либо перемещающиеся по временным эстакадам. В практике гидротехнического строительства применяются, например, серийные буровые машины ударновращательного действия типа БМК-4, устанавливаемые на понтонах. Применяют установки и с другими способами бурения, выбирая их в зависимости от категории буримости грунта, диаметра и глубины шпуров. Последние обычно располагают по правильной сетке, ячейки которой рассчитывают в зависимости от глубины рыхления, массы зарядов и некоторых технологических особенностей использования взрывчатых веществ. Например, с точки зрения сокращения времени проведения операции, удобно сразу же после бурения использовать сухую обсадную (направляющую) трубу для снаряжения шпура зарядом с детонатором и подрывным кабелем. При частой сетке, когда расстояние оказывается менее установленного для данного типа заряда, бурить шпур вблизи уже снаряженного недопустимо. В этом случае обсадную трубу можно оставить для зарядки или заменить пластмассовой (которая предотвратит заиление скважины) и провести снаряжение всех пробуренных шпуров после окончания бурения последней скважины.

При проведении буровых работ на скальных грунтах, покрытых слоем осадочных пород, все шире применяют разработанный в Швеции метод, известный под названием "метода Линде". Необходимое для его проведения оборудование включает обсадную трубу с кольцевой режущей коронкой и внутреннюю буровую штангу с крестообразной режущей головкой, по диаметру точно соответствующую обсадной трубе. На начальной стадии бурения внешней коронкой разрабатывают слой осадочных пород и заглубляются в скальный грунт на 30-50 см. Затем внутренней головкой ведут бурение на требуемую глубину, извлекают буровую штангу, а обсадную трубу используют для зарядки скважины либо заменяют пластмассовой, если зарядка и бурение разделены во времени.

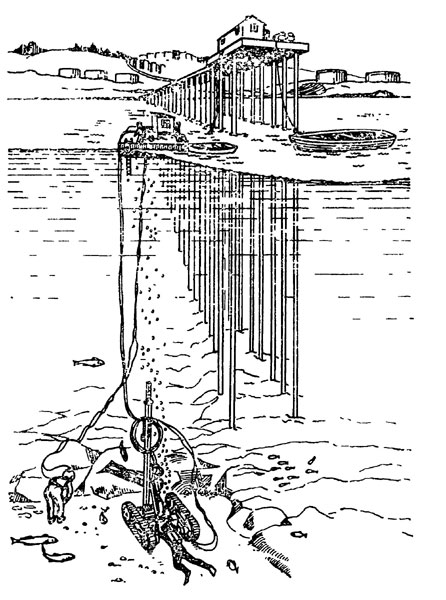

В подводных буровзрывных работах широко используется труд водолазов. Они управляют специальным подводным буровым оборудованием, ведут подготовку места для установки зарядов, размещают их и средства инициирования. Они же после проведения взрыва проверяют наличие неразорвавшихся зарядов и либо подготавливают их к уничтожению, либо обезвреживают, чтобы создать условия для работы средств перемещения грунта. Достоинства водолазных методов проведения буровзрывных работ на небольших глубинах несомненны. Они позволяют, например, проводить все подготовительные работы по углублению гаваней, практически не останавливая судоходства. При работе на скальном грунте водолаз может выбрать наилучшее место для бурения шпура, более тщательно выполнить бурение. Опыт использования водолазами подводных буровых установок подтверждает высокие эксплуатационные качества последних. Подобная установка - пневмобуровая машина ROC-600, смонтированная на гусеничной тележке (рис. 2.2), была использована при углублении дна в Осло-фиорде (Норвегия). Глубина моря в месте проведения работ составляла 18 м, длина шпуров была выбрана от 2 до 3,6 м. За смену три-четыре бригады водолазов в среднем проходили 30 м шпура. Чистое время подводной работы установки составило пять часов, остальное время было затрачено на спуск водолазов и их декомпрессию после полутора-двухчасового пребывания под водой [81].

Рис.2.2. Подводная буровая установка на дне Осло-фиорде

Для снаряжений шпуров используют различные типы взрывчатых веществ - твердые, пастообразные и жидкие. Зарядку осуществляют с помощью пневмозабойников и заранее изготовленных герметизированных патронов или заливкой. Последний способ представляет особый интерес. Применение жидких взрывчатых веществ значительно повышает безопасность проведения работ, сокращает время зарядки шпуров, особенно когда их число велико, устраняет трудности, связанные с удалением несработавших зарядов. Этот метод более технологичен в связи с простотой выполнения операции заливки и установки средств инициирования. Основная трудность использования жидких взрывчатых веществ заключается в том, чтобы залить их в скважину, избежав смешения с водой. Японскими изобретателями предложен метод заливки, свободный от этого недостатка. В шпур по шлангу заливают сепарирующую жидкость с плотностью больше единицы (1,1 -1,3). Сепарирующая жидкость вытесняет воду, после чего шпур заполняют взрывчатым веществом, плотность которого несколько выше, чем у сепарирующей жидкости. Заполнение шпура проводят таким образом, чтобы над поверхностью взрывчатого вещества остался слой сепарирующей жидкости для предохранения первого от контакта с водой. Для инициирования взрыва используют дистанционно управляемый детонатор, удерживаемый на определенной глубине во взрывчатом веществе с помощью поплавка, находящегося на границе раздела сепарирующей жидкости и взрывчатого вещества (здесь очень подходит дистанционный взрыватель).

Сепарирующая жидкость изготавливается на кремнийорганической основе. В качестве взрывчатых веществ применяют смеси па основе нитрометана или гидразина. Важное достоинство этих веществ - возможность регулировать скорость детонации, бризантные качества простым изменением состава и пропорции компонентов.

Закрытый взрыв может быть использован не только для разрушения породы, но и для ее выброса из траншей в заданном направлении. Последнее осуществляется с помощью системы зарядов, создающих направленное усилие, либо с помощью вспомогательных зарядов, создающих для выбрасываемого грунта направление наименьшего сопротивления движению. Такое же преимущественное направление движения можно создать для перемещения под водой одиночного предмета или его осколков. Для этого непосредственно перед взрывом с помощью порохового газогенератора образуют завесу из газовых пузырьков [43]. В этой зоне в сотни раз уменьшается гидродинамическое сопротивление движению, которое главным образом и препятствует созданию в жидкости направленных выбросов.

Мощность подводных взрывов ограничивается опасностью сейсмического разрушения близлежащих сооружений, возможностью выброса в среду токсичных продуктов взрыва и интенсивностью распространения в водной среде акустической волны, поражающей ее обитателей. Взрывные работы всегда проводятся в точном соответствии с предварительно утвержденными техническими заданиями и проектами. Об объеме требований к такому проекту можно получить представление из специальной литературы [26].

За последнее время к традиционным взрывным устройствам добавились новые, сочетающие свойства мгновенного выделения энергии при взрыве с обычным механическим удалением породы из зоны разрушения. Существуют микровзрывные инструменты с химическим или электроискровым источником взрыва, которые практически безопасны для среды и могут использоваться при выполнении самых разнообразных работ, связанных как с разработкой грунта, так и с проведением подводного монтажа.

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'