2.3. Монтажные работы

Отличительными особенностями подводного глубоководного строительства являются: максимальное использование крупноблочных модульных конструкций, которые полностью собираются па поверхности или в заводских условиях на берегу; сокращение подводных операций, выполняемых с помощью водолазов; применение автоматизированных или механизированных устройств, позволяющих вести дистанционный монтаж. В настоящее время наиболее часто выполняются следующие монтажные работы: установка сооружений, полностью подготовленных к работе, с закреплением или без закрепления их на грунте и в толще воды; сборка модульных конструкций; подключение коммуникаций. Основные операции при глубоководном монтаже - перемещение элементов конструкций, стыковка и соединение элементов, герметизация стыков, нанесение защитных покрытий.

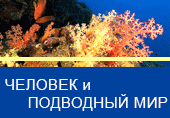

При установке глубоководных оснований и различных многотонных водоизмещающих конструкций используют их собственную плавучесть или специальные транспортно-монтажные понтоны, а также плавучие крапы большой грузоподъемности, килекторы, баржи, оснащенные грузоподъемными средствами. В качестве примера выполнения таких работ рассмотрим установку стальной фермы платформы "Грейсоп-1" на месторождении Фортиз в английском секторе Северного моря. Технологический процесс проведения работ иллюстрируется рис. 2.3. При установке использовались два крановых судна, с помощью которых выполнялись требуемая ориентация понтона и удерживание конструкции от горизонтальных смещений.

Рис. 2.3. Технологический процесс установки платформы типа 'Грэйсоп': а - буксировка; б - балластировка; в - перевод в вертикальное положение, точная ориентация и установка на грунт; г - отсоединение буксировочного плота и забивка свай; д - монтаж рабочей палубы и ввод в эксплуатацию

Наиболее ответственный процесс при установке - балластировка понтона. Именно она определяет закон движения конструкции, силу удара при взаимодействии с грунтом. В данной операции управление балластировкой осуществляла ЭВМ, установленная на борту судна обеспечения: она подавала команды, определявшие последовательность затопления отсеков понтона. Чтобы стабилизировать движение по мере перехода в вертикальное положение и уменьшить опрокидывающий момент, на ферме были смонтированы два сферических поплавка диаметром 15,5 м каждый. После перевода конструкции в вертикальное положение ее еще раз ориентировали и, добавив балласт, опускали на грунт. После вхождения опор на расчетную глубину, понтон отсоединяли и отводили на безопасное расстояние. Затем следовала забивка свай с помощью оборудования, установленного на крановом судне, бетонирование свай, монтаж рабочей палубы [43].

Процесс установки полностью собранной гравитационной платформы выглядит несколько проще и занимает меньше времени. Однако и в этом случае наиболее ответственной операцией является балластировка емкостей. Здесь, кроме опасности превысить скорость спуска, результатом чего может быть недопустимый удар о грунт, существует опасность разрушения стенок из-за превышения расчетного перепада давления. После установки и расчетного заглубления в грунт рубашки (или вспомогательных свай) из пространства под фундаментной плитой вытесняют воду, заполняя его цементным раствором.

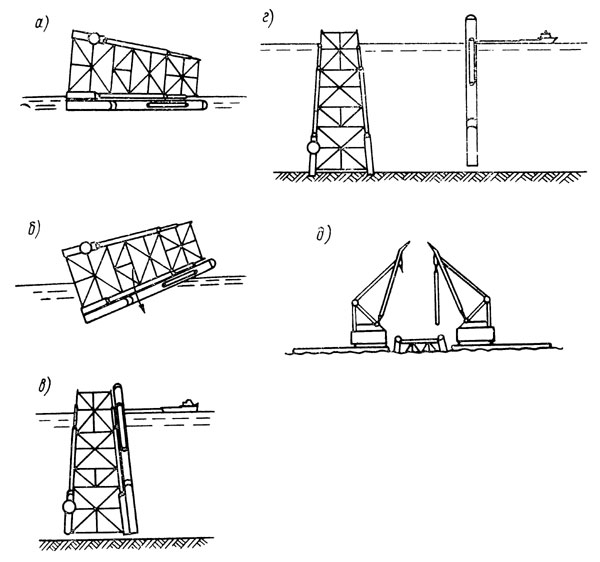

Монтаж гибридной платформы, предложенной фирмой "Редпарт дорман лонг" (рис. 2.4), включает три фазы [42]. На первой доставленное с помощью специального понтона и заполненное до определенной отрицательной плавучести основание подъемными механизмами опускается на грунт. Если под ним необходимо выровнять грунт, то применяют специальный подводный экскаватор, обладающий регулируемой плавучестью. Для этого основание останавливают на определенном расстоянии от грунта, под него подводят экскаватор, которому придают положительную плавучесть с тем, чтобы он мог работать, опираясь колесами в нижнюю поверхность фундаментной плиты. На второй фазе трубчатая ферма, доставленная на плаву (за счет собственной плавучести), переводится в вертикальное положение, опускается по направляющим тросам на основание и стыкуется с ним при помощи соединительных муфт. Третья фаза - установка рабочей палубы, доставляемой полностью в собранном и оснащенном виде на транспортном понтоне, который заводится между верхними концами опор фермы, несколько выступающими из воды. Четыре домкратные стойки на рабочей палубе вставляются в муфты угловых опор, а палуба поднимается на требуемую высоту над поверхностью моря и фиксируется в этом положении.

Рис. 2.4. Монтаж гибридной платформы: а - порядок монтажа, б - общий вид платформы

Существуют и другие проекты установки гибридных платформ.

Чисто подводные хранилища и рабочие помещения для установки оборудования можно строить по способу, разработанному японскими проектировщиками. Сооружение под водой монтируется из железобетонных блоков-модулей. Каждый модуль закрыт временными перекрытиями из стальных штампованных листов с ребрами жесткости, подкрепленными временными перегородками. Все модули имеют по углам стыковочные узлы с наклонными направляющими поверхностями [49].

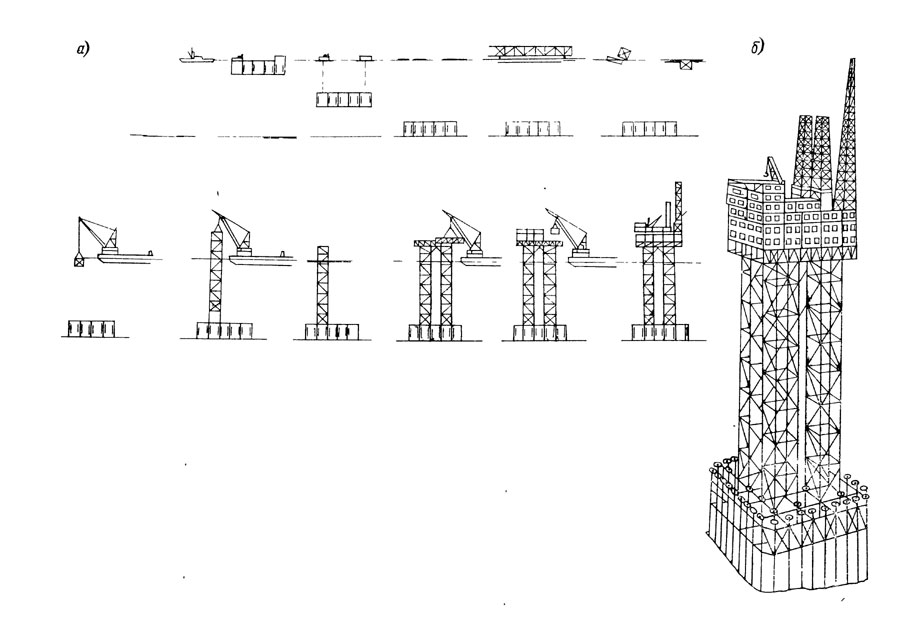

Модули доставляют на плаву, заполняют водой и опускают с помощью лебедок, установленных на заякоренных понтонах (рис. 2.5). Для того чтобы повысить точность установки и обеспечить привязку к месту, на каждом блоке монтируют реперную вышку с аппаратурой. Конструкция фундамента нижнего модуля сходна с основанием обычного гравитационного сооружения. Фундамент опускается на предварительно подготовленную постель или прямо на грунт. Полость между фундаментной плитой и грунтом цементируется. Если грунт невозможно выровнять, используют вспомогательные домкраты и сваи. Первичная герметизация стыков модулей осуществляется с помощью резиновых уплотнителей, заложенных по периметру каждого модуля. После постановки верхнего блока воду откачивают, разбирают временную крышку и переборки, а стыки заливают бетоном.

Рис. 2.5. Сборка хранилища модульной конструкции. 1 - донный блок; 2 - стационарная переборка; 3 - монтажная переборка; 4 - съемная крышка, 5 - понтон; 6 - вышка

Преимущества модульного способа строительства - меньшие затраты времени на изготовление отдельных блоков в результате одновременного или поточного способа производства, удешевление доставки блоков и их монтажа за счет применения простых транспортных и грузоподъемных средств, потенциальная возможность автоматизации монтажа и принципиальная возможность создания сейсмостойких блочных конструкций.

При подводном монтаже крупногабаритных сооружений можно применять и методы крупнопанельного строительства. Такое дробление оправдывается, например, в тех случаях, когда нельзя обеспечить доставку в район постройки законченных модулей. Помехой может служить, в частности, постоянный ледяной покров. В этом случае отдельные элементы сооружения доставляют подводным транспортным аппаратом. Обычные железобетонные блоки при таком строительстве мало пригодны: они недостаточно прочны, легко повреждаются при транспортировке и перевалке. Более подходят для этих целей сталебетонные конструкции, в которых бетон заключен между стальными пластинами. Если последние снабжены с внутренней стороны поперечными и продольными ребрами, воспринимающими скалывающие напряжения и предотвращающими коробление плит при деформации под нагрузкой, то такие композитные элементы приобретают значительные преимущества перед обычными и предварительно напряженными конструкциями из железобетона.

Сталебетонным конструкциям свойственна большая несущая способность при наличии растягивающих напряжений, они лучше работают на изгиб, сохраняя при этом водонепроницаемость стенок, несмотря на всегда имеющиеся в бетоне микротрещины и поры. Композитные сталебетонные панели обладают более высокой способностью к деформации, большим энергопоглощением под нагрузкой, их конструктивные особенности надежно защищают их от опасности повреждения при ударе плавающими и падающими телами. Слой бетона в них как бы заключен внутри стальной оболочки, связь с которой обеспечивается за счет армирующей сетки. При изготовлении такой конструкции предварительно свариваются металлические элементы, одновременно служащие опалубкой, а уже потом полость заливается бетоном. В металлических элементах могут быть заранее проделаны необходимые монтажные отверстия. Такие конструкции предназначены, прежде всего, для очень крупных глубоководных сооружений. Они удобны при монтаже на строительной площадке, в доке и на плаву, их нетрудно сопрягать с железобетонными элементами. Затраты на их производство и последующие эксплуатационные расходы по обслуживанию конструкций из них достаточно низки*.

* (Экспресс-информация ВИНИТИ "Подводно-технические, водолазные и судоподъемные работы", 1978, № 32, реф. 290, с. 16-23.)

Неразъемные соединения - основной вид соединений при строительстве подводных сооружений. Их получают бетонированием, склеиванием, сваркой. Используют болтовые и другие механические соединения, но, как правило, лишь для предварительного закрепления элементов. В этих же целях применяют различные приспособления, автоматизирующие и механизирующие монтаж и позволяющие сократить время выполнения монтажных операций, повысить их точность.

Подводное бетонирование. Подводное бетонирование при выполнении глубоководного монтажа - одна из основных операций при установке свайных конструкций, когда необходимо обеспечить надежное соединение сваи с направляющей трубой платформы или с ее опорой (если забивка свай ведется через опоры); это заключительная операция и при установке бурозаливных свай, при обеспечении надежного контакта с грунтом фундаментных плит гравитационных сооружений.

Подводное бетонирование в практике гидротехнического строительства на мелководье является одним из основных способов создания различных монолитных гравитационных сооружений, опор типа колонн-оболочек и т. д. Технология этих работ описана в специальной литературе [24, 26]. Многие методы бетонирования, разработанные применительно к малым глубинам, почти без изменения взяты на вооружение и в глубоководном строительстве. Например, для устранения неровностей или уклонов дна под гравитационными сооружениями используется способ "бетонирования в мешках". Свежеприготовленным бетоном, часто со специальными добавками, регулирующими время схватывания, заполняют мешки вместимостью до 200 кг, сшитые из нейлона или другой прочной ткани. После заполнения и заделки шва мешки опускают на дно и укладывают с помощью водолазов или дистанционных манипуляторов. Для большей плотности укладки часть мешков (примерно 3-5%) изготовляют вместимостью до 20 кг бетона.

В глубоководном строительстве применяются и методы бетонирования, известные из гидротехнического строительства: укладка путем вертикального перемещения подающей раствор трубы, укладка с применением бетононасосов. В частности, цементирование опор платформ осуществляется нагнетанием цементного раствора в придонную часть. Обычно цементирование производится по трубопроводам, идущим с рабочей палубы через специальные укладочные узлы - пакеры. С их помощью цементный раствор закачивают в нижнюю герметизированную часть опоры, а вытесняемую воду удаляют через выпускное отверстие. Нагнетание цементного раствора продолжают до тех пор, пока он не пойдет из выпускного отверстия. Недостаток этого метода - возможность утечки цемента из опоры в случае механических повреждений стенок и появление в результате этого заполненных водой пустот.

Утечки вследствие повреждения кожуха опоры могут быть выявлены еще до цементирования, если использовать способ цементирования под давлением. В этом случае утечки определяют с помощью сжатого воздуха, наблюдая за вытеснением морской воды из кольцевого зазора между сваей и оболочкой. Если рост давления прекратился раньше, чем было достигнуто требуемое давление цементирования, соответствующее известному гидростатическому давлению, то это означает наличие утечки на определенной глубине. Координату отверстия находят по давлению воздуха, повреждение ликвидируют, и процесс вытеснения продолжают.

Для цементирования под давлением кожух опоры (направляющей трубы) герметизируют в верхней части, там же устанавливают два разнесенных по вертикали штуцера. Через верхний штуцер подают сжатый воздух до полного вытеснения воды из зазора между кожухом и сваей. Затем через нижний штуцер начинают закачивать цементный раствор, одновременно регулируя давление воздуха с тем, чтобы оно в точности соответствовало текущему подъему уровня раствора. Закачку раствора ведут до тех пор, пока давление его столба не уравняет гидростатическое давление. Процесс затвердевания происходит практически при атмосферном давлении. После затвердевания цемента оставшуюся часть кольцевого зазора также заливают раствором.

Эффективность метода цементирования под давлением проверялась при установке свайных оснований на промыслах Мексиканского залива, где до 1975 г. с его помощью было установлено более 40 платформ на глубинах до 90 м. Метод экономичен по сравнению с обычными методами цементирования. В случае применения подводного гидравлического пакера для цементирования свай, установленных в направляющих трубах, этот метод позволяет уменьшить расходы в два раза [42].

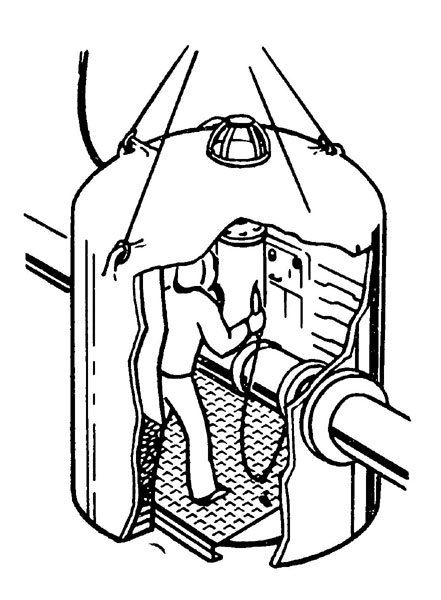

Подводная сварка. При выполнении подводных работ применяют несколько видов электросварки, отличающихся степенью защищенности зоны горения дуги от среды. Это, прежде всего, открытая сварка электродом с покрытием ("мокрая" сварка), сварка в атмосфере инертного газа, создаваемой в небольшом прозрачном колпаке, защищающем конец горелки, сварка внутри погружной камеры типа водолазного колокола, заполненного инертным газом, сварка внутри гипербарической камеры, заполненной гелио-кислородной смесью, сварка внутри нормобарической камеры (рис. 2.6). В последних двух случаях сварной шов полностью изолируется от воздействия среды.

Рис. 2.6. Пример выполнения подводной сухой сварочной камеры

Выделяются три категории сварочных работ, которые отличаются степенью ответственности и соответственно требованиями, предъявляемыми к качеству шва. К первой категории относятся работы по монтажу несущих металлических конструкций и трубопроводов. В этом случае сварные соединения, как правило, выполняют в сухих камерах. Ко второй категории относятся работы по текущему ремонту подводных конструкций, их осуществляют в сухих подвижных камерах, но иногда допустимо и применение мокрой сварки. К третьей группе относится сварка при аварийных работах, в том числе и при судоподъеме, чаще всего выполняемая мокрым способом.

Надо отметить, что в настоящее время наибольший объем сварочных работ под водой выполняется мокрым способом. Технологические приемы мокрой сварки детально описаны в литературе (см., например, [12, 24, 30]). К недостаткам мокрой сварки относятся трудность наблюдения за поведением дуги и ванны расплавленного металла, быстрое охлаждение шва, приводящее к появлению значительных температурных напряжений, увеличение хрупкости материала в шве из-за насыщения его водородом, неустойчивость горения дуги при повышенных давлениях на больших глубинах. Качество мокрой сварки постоянно совершенствуют, вводя новые покрытия для электродов, применяя защитные газы, стабилизируя объем дуги подачей в зону сварки водяной струи под давлением и т. д. Мокрую сварку ведут специальными электродами, используя держатели, которые отличаются более надежным узлом крепления электрода, простым герметичным кабельным вводом. Электроэнергия подается по изолированным сварочным проводам сечением до 120 мм2. Сварку ведут при токах до 500 А, что в два-три раза превышает максимальные значения сварочного тока при сварке на воздухе. Используется только постоянный ток, как наименее опасный при поражении водолаза. Широкую популярность получили разработанные специально для выполнения сварочных работ под водой полуавтоматы типа "Нептун-5" и ППСР-300-2 (см., например, [12]), созданные в институте электросварки АН УССР им. Е. О. Патона.

При сухой сварке обеспечивается не только более высокое качество шва. Сухая сварка позволяет в глубоководных условиях создать условия для применения автоматического оборудования, обеспечить наиболее благоприятные условия для персонала. Правда, при сухой сварке в камерах возникают свои проблемы, связанные с изменением металлургии сварки при повышении давления. Так, при сварке в камерах, продуваемых воздухом с поверхности, из-за насыщения воздуха водяными парами возможно наводораживание шва, вследствие высокого давления азота повышается его растворимость в расплавленном металле и соответственно увеличивается хрупкость последнего. Отрицательное воздействие оказывает и кислород - причина появления в материале шва включений окислов. При сварке в атмосфере гелия возникают неприятности, связанные с большими тепловыми потерями в сварном шве, требующими возмещения, т. е. дополнительных затрат энергии. С повышением давления увеличивается напряжение в дуге, уменьшается стабильность переноса металла. Борьбу с этими нежелательными эффектами ведут с помощью специальных обмазок, использования таких технологических приемов, как предварительный прогрев электродов и материала свариваемого стыка, замены в глубоководных камерах гелия аргоном, более подходящим для выполнения сварки.

Для работы в камерах очень эффективно применение электродной проволоки со специальными покрытиями и проведение сварки в среде защитных газов. Благодаря этим мерам увеличивается скорость наплавки металла, обеспечивается непрерывность процесса (исключается необходимость замены электрода), сводятся к минимуму операции по зачистке шва и удалению шлака, поддерживается стабильность горения дуги. При правильном подборе легирующих элементов и защитной газовой среды обеспечиваются высокие механические свойства сварного шва, а саморегулирующее свойство дуги упрощает технологию сварки.

При выполнении запланированных монтажных работ сухие камеры заранее устанавливают в местах будущих стыков с тем, чтобы после введения в них присоединяемых трубопроводов отжать (откачать) воду и дать возможность персоналу проникнуть в камеру из специальной транспортной капсулы (рис. 2.7). Подобные системы уже использовались специалистами фирмы "Локхид петролеум сервис" для сварки швов при стыковке вертикальных трубопроводов эксплуатационных платформ с донными трубопроводами (устанавливалась платформа "Тистл-А" на глубине 152 м между Шетландскими островами и Норвегией в Северном море). Диаметр сварочных камер платформы составлял 2,4 м. Все сварочные работы выполнялись в атмосфере защитного газа (75 % азота и 25 % двуокиси углерода) при помощи сварочной машины, доставлявшейся в транспортной камере. Для очистки камеры от сварочных газов и дыма использовался двухступенчатый электростатический осадитель дыма производительностью 28,3 м3/мин типа "Смог-хог", выпускаемый фирмой "Юнайтед эр спешиалистс" (Канада). Осадитель задерживал до 99 % частиц размером 0,01 мк и полностью защищал сварщиков от вредного воздействия дыма. На этой платформе указанным способом было присоединено 14 вертикальных трубопроводов [112].

Рис. 2.7. Сварочная система фирмы 'Локхид петролеум сервис': а - транспортный блок состыкован со сварочной камерой, б - сварочная камера

В настоящее время различными зарубежными фирмами выпускается несколько модификаций камер, позволяющих вести монтаж конструкций на глубинах до 1300 м. Более подробно с проблемами и способами глубоководной сварки и оборудованием для нее можно познакомиться в недавно вышедшей в издательстве "Судостроение" книге Г. Хаукса [60].

Механизация монтажа. При проведении глубоководных монтажных работ механизация и автоматизация необходимы, так как это не только повышает безопасность выполнения операций и удешевляет стоимость работ. Такой способ прежде всего позволяет вести монтаж дистанционно, без непосредственного участия человека, а только так и можно осваивать недоступные сейчас для человека районы Мирового океана.

Многие строительные операции поддаются механизации и даже автоматизации, но для комплексной автоматизации подводного монтажа необходим единый подход, заключающийся не в замене ручного труда механизированным на отдельных операциях, а в разработке таких конструкций, в которых был бы заложен принцип автоматической сборки под водой.

Устройства, выполненные на таком уровне, уже существуют. Разработаны и испытаны системы, позволяющие вести без присутствия водолаза монтаж устьевого оборудования подводных скважин, подключать их к подводным манифольдам, а манифольды - к магистральным трубопроводам и стоякам эксплуатационных платформ. Разработаны и применяются устройства, обеспечивающие стыковку в подводном положении отрезков глубоководных трубопроводов большого диаметра, присоединение их к основаниям платформ подо льдом в арктических условиях и т. д.

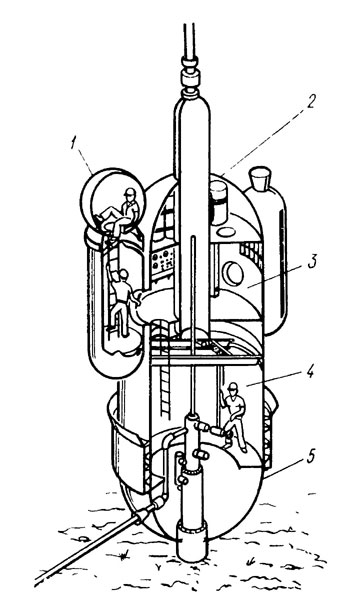

При разработке подводных систем возможен и другой путь: не автоматизировать операции, что очень часто приводит к неоправданно большим затратам средств, а создавать для персонала, выполняющего работу по монтажу на большой глубине, условия, близкие к условиям на поверхности. Об этом пути уже упоминалось ранее: это - выполнение монтажа в нормобарических станциях, установленных на требуемой глубине и снабженных всеми необходимыми приспособлениями для эффективного проведения операций. Подобные устройства разработаны и уже применяются различными зарубежными фирмами. На рис. 2.8 приведен проект такой станции, предложенный специалистами фирмы "Трансуорлд дриллинг". В этой станции при нормальных атмосферных условиях можно вести работы на глубинах до 460 м (возможно и дальнейшее увеличение глубин), используя самый современный инструмент и приспособления. Станция снабжена всеми необходимыми устройствами для обеспечения жизнедеятельности и безопасности персонала, который доставляется на дно в специальных транспортных капсулах. Этот вариант станции предназначен для установки и присоединения трубопроводов, распределительных коллекторов, измерительной аппаратуры на устье подводных скважин, снабженных специальной стыковочной полусферой для присоединения станции. Станцию можно использовать для инспектирования и обслуживания сооружений [92].

Рис. 2.8. Нормобарическая станция для обслуживания подводного сооружения. 1 - транспортная камера; 2 - рабочая камера; 3 - пульт управления; 4 - рабочее помещение; 5 - стыковочная полусфера на подводной скважине

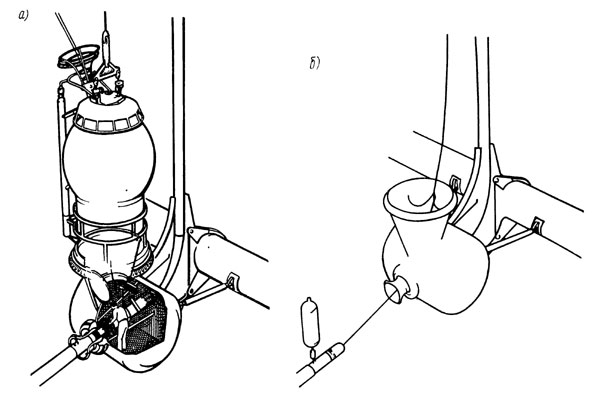

Многие подводные монтажные операции можно выполнить только при комплексном подходе. В качестве примера возьмем такую типичную операцию, как присоединение трубопровода к резервуару подводного хранилища. Рис. 2.9 иллюстрирует один из вариантов решения этой задачи, предложенный французскими специалистами. Прежде всего, подводное хранилище (или другая установка) должно быть оборудовано тоннелями для ввода трубопроводов. Со стороны моря входное отверстие такого тоннеля снабжается конической направляющей, обеспечивающей центровку трубопровода. Входное отверстие первоначально закрыто крышкой с поплавком, а сама крышка зафиксирована винтовым талрепом. С внутренней стороны тоннель также закрыт крышкой с достаточно надежным узлом крепления. Через сальник в этой крышке в полость хранилища вводится монтажный трос, ходовой конец которого с гаком уложен в тоннеле [46]. Для того чтобы подключить трубопровод (он заглушён и имеет на узле заглушения крепежную скобу), монтажник изнутри хранилища снимает внутреннюю крышку, отдает стопорную гайку талрепа, удерживающего наружную крышку, и вновь герметизирует тоннель. Наружная крышка теперь удерживается только давлением воды, так как в помещении, примыкающем к тоннелю, давление равно атмосферному. Стоит открыть вентиль затопления тоннеля, как крышка, снабженная поплавком, после выравнивания давлений поднимается на поверхность. Теперь остается зацепить гаком троса скобу заглушки трубопровода, втащить его внутрь тоннеля и загерметизировать с помощью пневматического уплотнения, установленного в его стенке. Затем монтажник снимет внутреннюю крышку, подтащит трубопровод на требуемую длину, отрежет заглушку, подключит трубопровод к внутренним коммуникациям хранилища, а кольцеобразное пространство между трубопроводом и стенкой тоннеля продует сжатым воздухом и заполнит эпоксидным компаундом. Когда последний затвердеет, можно будет удалить пневматическое уплотнение.

Рис. 2.9. Устройство для присоединения трубопровода к подводному хранилищу. 1 - оголовок трубопровода; 2 - поплавок; 3 - наружная крышка с талрепом; 4 - коническая направляющая; 5 - внутренняя крышка; 6 - монтажный трос с гаком

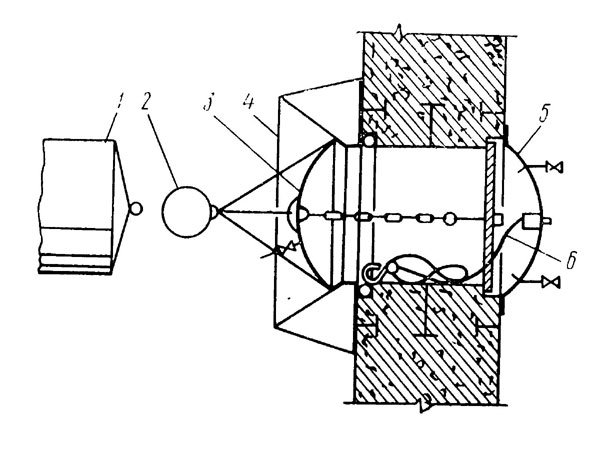

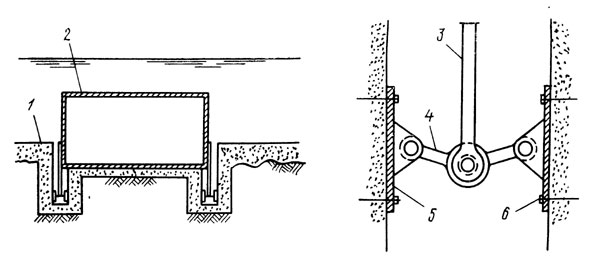

Разработано несколько вариантов устройства ввода трубопроводов и устройств для подводного соединения трубопроводов, но этим, безусловно, не ограничен диапазон приспособлений для подводного монтажа. Постоянно совершенствуются и способы соединения элементов при подводном строительстве сооружений, где возможностей для механизации и автоматизации более чем достаточно. В качестве примера автоматизации сборки крупногабаритных секционированных сооружений на рис. 2.10 приведено устройство для крепления к фундаментам пустотелых модулей подводных тоннелей. Это устройство может быть использовано и при монтаже блочных конструкций другого типа [48]. Для реализации этого способа монтажа в бетонной плите фундамента или основания необходимо предусмотреть пазы (траншеи), в которые будут введены нижние части узлов крепления, установленные на монтируемом модуле. После осуществления контакта между модулем и фундаментом кулисы узлов крепления раскрываются с помощью привода, а их опорные плиты упираются в стенки пазов. Теперь нужно закрепить плиты к стенкам с помощью анкерных болтов каким-нибудь известным способом, например с помощью пороховых зарядов, - и операция завершена.

Рис. 2.10. Способ присоединения конструкции к фундаментам. 1 - фундамент; 2 - монтируемый блок; 3 - крепежная тяга; 4 - кулиса; 5 - опорная плита; 6 - анкерный болт

Заметим еще раз, что при подобных способах подводного монтажа стационарных сооружений отдельные элементы (или полностью готовые к эксплуатации конструкции) изготовляются на береговых базах, а затем транспортируются на плаву к месту установки и монтируются. В ряде случаев монтажные операции включают лишь точную ориентацию сооружения, опускание его на грунт и придание расчетной остойчивости путем балластировки.

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'