2.4. Прокладка трубопроводов и кабелей

Проблемы, встающие перед подводными технологами-специалистами по прокладке трубопроводов, достаточно сложны. Здесь и трудности самой прокладки, которая должна проводиться точно по заданной трассе в минимальный срок, в сложных погодных условиях и с минимальными затратами; здесь и стыковка трубопроводов с уже действующими сооружениями, защита их от возможных повреждений, от коррозии. Стоимость работ зависит и от параметров трубопроводов (протяженность, материал, толщина стенки, вид защиты), от глубин, которые необходимо преодолеть, условий эксплуатации, предполагаемого срока службы трубопровода. Последнее, в частности, определяет степень защищенности от коррозии, величину заглубления в грунт и возможность ремонта в случае аварии [5].

Одним из первых перед технологом встает вопрос выбора материала трубопровода. Характер требований к материалу неоднозначен и зависит от способа укладки и назначения трубопровода. Основные требования к стали для подводных нефте- и газопроводов - высокий предел текучести, низкое содержание углерода, малое содержание водорода. Предел текучести определяет возможность укладки нитки трубопровода на заданную глубину и то давление, под которым будет вестись перекачка продукта. С этим же параметром связана толщина стенки трубы. От содержания углерода зависит свариваемость, а от содержания водорода - надежность шва. Сварной шов, насыщенный водородом, склонен к микротрещинам при старении, причем появляются они уже после того, как проведен контроль качества сварки и стык заизолирован. Микротрещины могут привести к превышению напряжений при укладке и разрушению трубопровода. Немаловажной является и коррозионная стойкость труб под воздействием как перегоняемых по ним продуктов, так и морской воды. Важно учесть ударную вязкость материала, обеспечивающую его способность противостоять случайным ударам. Наиболее подходящими для глубоководных нефте- и газопроводов являются марганцовистые стали с пределом текучести около 450 Н/мм2.

Выбор толщины стенки трубопровода диктуется не только конструкционными, но и технологическими требованиями. Известно, например, что тонкостенная труба легче и лучше сваривается, а скорость сварки - один из основных показателей времени и стоимости укладки. Кроме того, уменьшением толщины стенки можно добиться снижения ее массы и понижения растягивающих усилий в трубопроводе при укладке с трубоукладчика на больших глубинах, особенно за пределами шельфа [76].

На трубопроводы, укладываемые в этих условиях, сильно влияет не только качество материала, но и точность геометрии труб. Небольшая овальность (более 1,0%) может привести к потере устойчивости под действием сложных напряжений, возникающих в трубе при одновременном воздействии изгиба и гидростатического сжатия. Потеря устойчивости проявляется или в сплющивании трубы или в появлении гофров на ее поверхности.

Технологические свойства трубопровода зависят и от его защитных покрытий. Сама защита морского трубопровода - сложная инженерная задача, успешное выполнение которой во многом зависит от технологии нанесения покрытий. Основная цель защиты - предохранить трубопровод от коррозии и механических повреждений. Однако часто защитные покрытия выполняют комбинированные функции. Например, внутренние покрытия трубопроводов, созданные на основе эпоксидных смол, призваны не только защитить материал от разъедания транспортируемыми продуктами, но и уменьшить гидродинамическое сопротивление движению, возникающее в результате взаимодействия потока со стенкой. В последние годы появились трубопроводы, покрытые изнутри специальным защитным слоем из резины, способной гасить ударно-волновые явления в жидкостях, транспортируемых с большими скоростями. Требования к внутренним покрытиям высоки: они должны обладать хорошей стойкостью в агрессивной среде и быть достаточно прочными по отношению к механическому износу.

Многофункциональность характерна и для наружных покрытий. Чаще всего они играют роль не только защитного элемента, но и утяжелителя, обеспечивающего определенную плавучесть трубопровода при прокладке, когда он не заполнен жидкостью, и в процессе эксплуатации (в последнем случае утяжеление способствует остойчивости трубопровода). При прокладке по слабым грунтам утяжеление должно быть подобрано таким, чтобы трубопровод не погрузился в грунт под действием силы тяжести, что может привести к появлению в нем недопустимо высоких напряжений и аварии.

Обычно защитные покрытия многослойны. Сначала наносится антикоррозионный слой, потом на трубу надевается рубашка из армированного бетона. Разработаны покрытия, объединяющие функции защиты и утяжеления. Примером может служить изоляционное покрытие типа "сомастик" [99]. В качестве связующего используется битум (15 частей), наполнителем служит песок (65) и мел (20 частей). Для повышения прочности покрытие армируют небольшим количеством стекловолокна. "Сомастик" наносится на поверхность трубы, предварительно нагретую и покрытую битумной грунтовкой. Плотность этого покрытия можно изменять, вводя различные наполнители.

К качеству изолирующих покрытий предъявляют очень высокие требования. Так, трубы для одного из крупнейших подводных газопроводов Экофиск - Эмден протяженностью 443 км (диаметр трубы 914 мм, рабочее давление 14 МПа, пропускная способность 40 млн. м3 в сутки) покрывали слоем "сомастик" толщиной 16 см. Покрытие должно было обладать стойкостью на растяжение не менее 88 Н/см при скорости нагружения 230 Н/ч, не растрескиваться до определенного момента при изгибе вокруг стандартного стержня, выдерживать довольно большую ударную нагрузку. Кроме того, покрытие испытывалось на сцепление с основой, для чего его растягивали между двумя пластинами, предварительно подготовленными так же, как и поверхность трубы. Требовалось обеспечить напряжение отрыва не менее 0,5 МПа. В процессе подготовки труб комплекс испытаний покрытия проводился не менее двух раз в сутки.

Поверх изолирующего покрытия устанавливаются аноды электрохимической защиты. Обычно это массивные сборные кольца из цинка, магния или алюминия, которые присоединяются к трубе с помощью медных изолированных проводников, привариваемых термитной сваркой. Количество анодов определяется величиной незащищенной поверхности трубопровода. Масса анода зависит от срока службы трубопровода. Для анодной защиты трубопровода Экофиск - Эмден были использованы цинковые аноды массой 454 кг; они были установлены через каждые 132 м непосредственно поверх покрытия "сомастик" [104].

Следующий этап подготовки труб - нанесение бетонного покрытия. Применяются химически стойкие сорта бетона на цементе марки 350 и выше. Плотность защитного покрытия регулируют, используя различные наполнители - от обычного песка до железной руды. При нанесении такого покрытия необходимо обеспечить определенное его сцепление с изолирующим покрытием. Сцепление не должно быть слишком большим, так как образующиеся при застывании бетона усадочные трещины могут поразить и изоляцию; поэтому между ними вводят разгрузочную прослойку, гарантирующую определенное сцепление. Покрытие из бетона должно сохраняться в течение всего срока службы трубопровода, а его местные повреждения не должны приводить к разрушению соседних участков. Сохранность бетонного покрытия лимитируется стойкостью арматуры против коррозии. Стоимость активной защиты арматуры с помощью электрохимических методов очень высока, поэтому часто применяют пассивные методы. Прежде всего, арматуру устанавливают так, чтобы она не имела электрического контакта с трубой. От контакта с водой ее защищают слоем бетона, приготовленного по специальной технологии, отличающегося повышенной водонепроницаемостью (не более 3 см) и низким относительным содержанием воды (отношение массы воды к массе цемента не более 0,5) [100].

Бетонное покрытие не только защищает трубопровод, но и придает его стенкам дополнительную прочность, принимая на себя часть растягивающих напряжений в процессе укладки. Отрицательная сторона применения бетонного покрытия заключается в увеличении жесткости труб. Иногда приходится даже прорезать бетон на всю толщину покрытия кольцевыми канавками, чтобы гарантировать заданную жесткость трубопровода. Однако в большинстве случаев проблема решается сама собой: при затвердевании в бетонном монолите появляются трещины. Чтобы придать бетонному покрытию необходимую прочность, трубы выдерживают на складе не менее четырех недель.

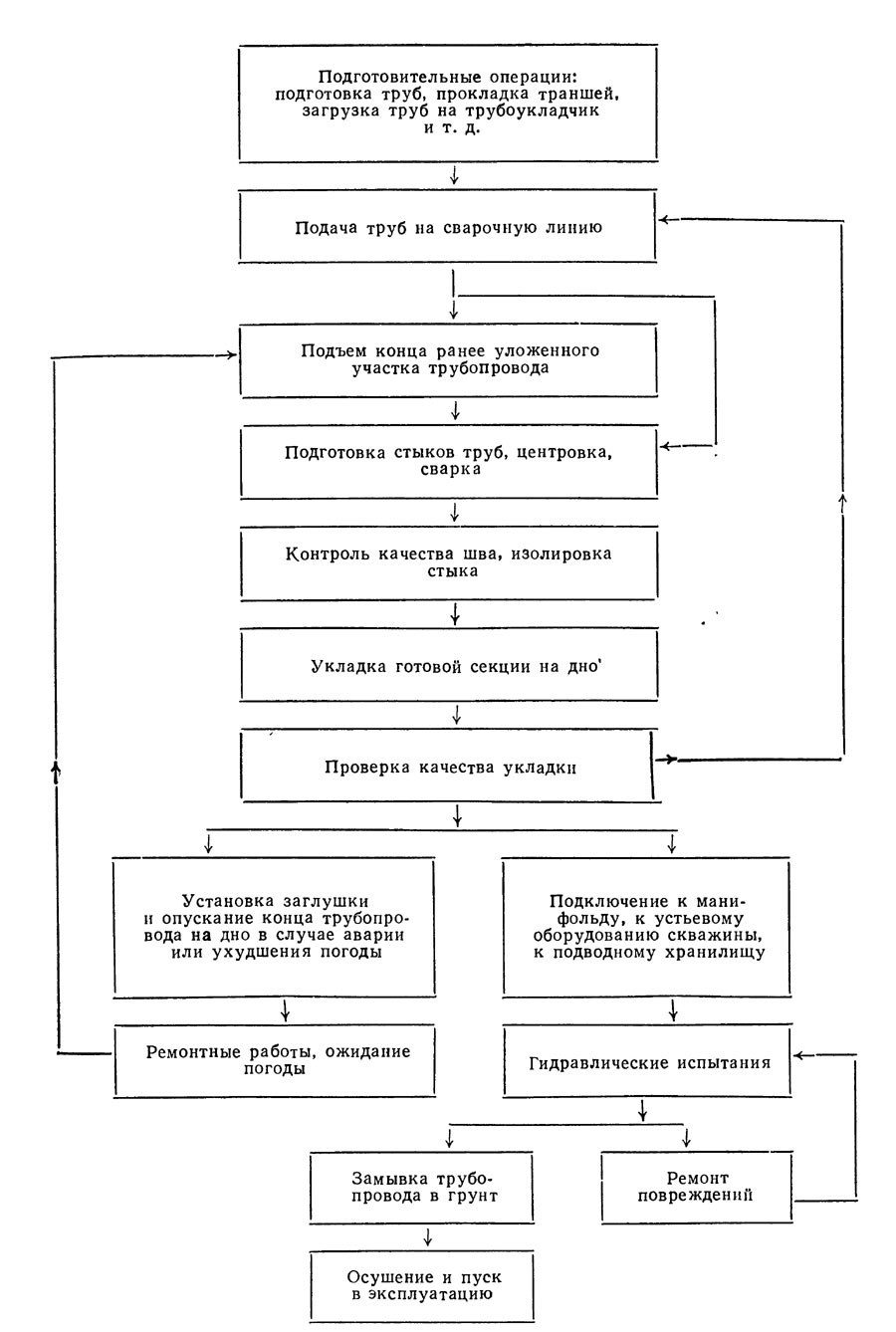

Мы довольно подробно останавливаемся на подготовительных работах, предшествующих самой прокладке трубопровода, потому что от качества их выполнения во многом зависит успех всей дорогостоящей и очень сложной операции (рис. 2.11).

Рис. 2.11. Схема технологического процесса укладки морского трубопровода

Можно выделить три наиболее характерных способа укладки: 1) наращивание ранее уложенного на дне участка трубопровода с помощью трубоукладочного судна, 2) транспортировка и заглубление готового отрезка трубопровода, 3) протаскивание уложенного на грунт отрезка трубопровода. Способ укладки выбирается в зависимости от глубины, природных условий, назначения трубопровода, его диаметра и т. д. При большой протяженности трубопровода может оказаться необходимым на различных участках трассы применять различные способы укладки и их комбинации.

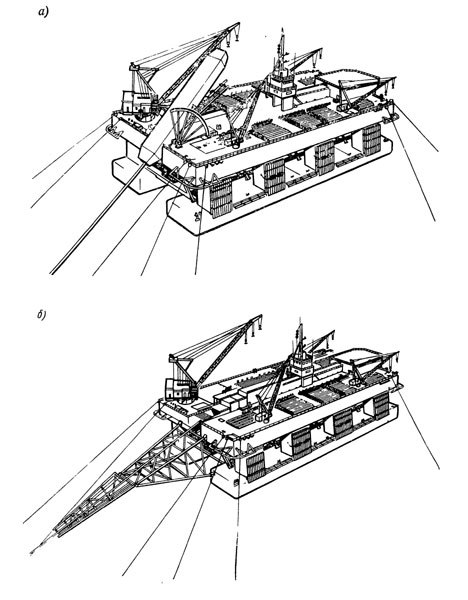

При прокладке наращиванием обычно применяются специализированные трубоукладочные суда, оснащенные сварочным и подъемным оборудованием, системами для изолировки стыков, контроля качества сварки и укладки. В практике строительства трубопроводов используется несколько типов таких судов, из которых наиболее современные позволяют укладывать трубы диаметром до 1200 мм, на глубине до 300 м (диаметром 400 мм на глубине до 600 м) со скоростью до 2 км/сут. Эти суда (их часто называют трубоукладчиками третьего поколения) водоизмещением до 60 тыс. т несут на борту большой запас труб (последний может пополняться в процессе работы). Их двухкорпусная конструкция (рис. 2.12) позволяет вести работы при высоте волн до 5,4 м, что обеспечивает сокращение простоев по погодным условиям (около 20 % рабочего времени в условиях Северного моря).

Рис.2.12. Трубоукладочное судно третьего поколения: а - с наклонной рамой; б - со стрингером

Во время укладки суда перемещаются с помощью мощных якорных лебедок, якоря заносятся буксирами обеспечения. Якорные системы позволяют осуществить точную проводку судна по трассе и создать необходимые усилия для компенсации натяжения трубопровода (натяжные устройства таких судов развивают усилия до 1,5 Мн) [51, 54].

Трубопровод наращивается на механизированной монтажной линии, состоящей из нескольких участков, на которых последовательно ведется подготовка стыков труб, центровка, прихватка, полуавтоматическая сварка, радиографический контроль и изолировка стыков. Готовый участок опускается па дно с помощью наклонной рамы (или стрингера), обеспечивающей плавный изгиб трубы.

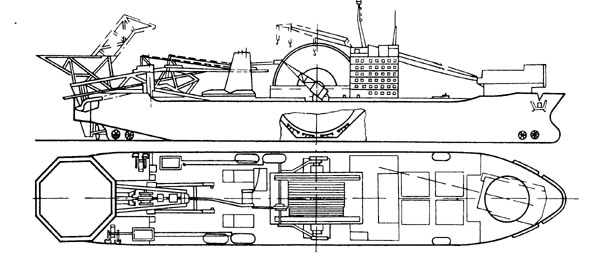

Постройку участка трубопровода методом подключения готового отрезка можно проводить двумя способами. В первом случае готовый отрезок, собранный на береговой базе, с помощью понтонов буксируют на плаву к месту прокладки. Во втором - готовый отрезок наматывают на барабан специально оборудованного самоходного трубоукладчика. При транспортировке в отдаленный район второй метод предпочтительнее в силу его меньшей зависимости от погодных условий. Первые опыты такой укладки были проведены в Северном море в 1969 г. Со специально переоборудованной баржи укладывали трубы диаметром 152-305 мм на глубину 150 м со скоростью 1860 м/ч [76]. Современный трубоукладчик с барабаном (рис. 2.13) укладывает трубы диаметром до 600 мм на глубину до 275 м (уменьшение диаметра трубы ведет к соответствующему увеличению глубины). Скорость укладки 3 км/ч, работы могут проводиться на волнении до 2,5 м. Следует отметить и недостатки этого способа: несколько увеличенную толщину стенок (что ведет к удорожанию строительства), а также ограниченный диаметр труб и еще более ограниченный выбор защитного покрытия, которое может быть только полиэтиленовым или эпоксидным. Трудоемка береговая подготовка к монтажу, а сам процесс укладки носит выраженный циклический характер. Большой технологический недостаток - остаточная спиральность труб, из-за чего не только увеличивается сопротивление транспортируемых по ним жидких и газообразных продуктов, но и исключается укладка труб в заранее вырытые траншеи. Однако в настоящее время - это единственный хорошо освоенный метод укладки труб диаметром 457 мм на глубину 550 м. Кроме того, он незаменим и в случае необходимости срочной прокладки трубопровода, например в аварийной ситуации [76].

При укладке трубопроводов протаскиванием практически отпадают ограничения по глубине прокладки, так как при использовании этого метода исключается провисающий участок - источник высоких напряжений, уменьшается толщина трубы (что в случае необходимости можно компенсировать введением ребер жесткости), а растягивающие напряжения, возникающие при протаскивании, становятся менее опасными, так как уравновешиваются гидростатическим давлением на концы незаполненного трубопровода.

Рис. 2.13. Трубоукладочное судно с барабаном

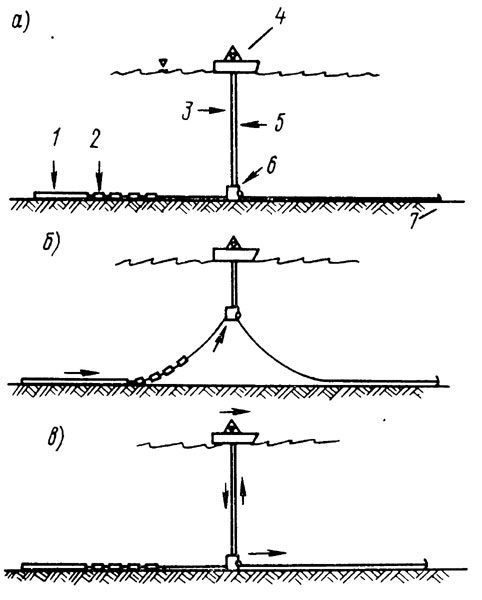

Если на небольших глубинах протаскивание можно осуществить с помощью лебедки, установленной на корме заякоренной баржи, то на больших глубинах такой способ оказывается неэффективным: он не позволяет регулировать горизонтальную составляющую усилия протаскивания без значительных изгибающих моментов. Поэтому при глубоководной прокладке трубопровод перемещают путем подъема донного балласта или его протаскивания по дну (рис. 2.14) [69]. В обоих случаях используются два гравитационных элемента - подвижный блок и неподвижный якорь. В первом случае подвижный блок приподнимают с поверхности, заставляя трубопровод перемещаться в горизонтальном направлении. Во втором - с помощью гидравлических лебедок, установленных на подвижном блоке, подтягивают и его, и трубопровод к неподвижному якорю. В обоих случаях для выполнения следующего шага подвижный блок и якорь перемещают в заданном направлении. Преимущества второго способа состоят в том, что подвижный блок одновременно выполняет роль бульдозера, выравнивающего поверхность дна; кроме того, этот метод позволяет получить большие усилия протаскивания, так как используются одновременно массы и якоря, и донного блока.

Рис. 2.14. Прокладка подводного, трубопровода подъемом донного балласта: а - исходное положение; б - подъем балласта; в - перемещение балласта. 1 - трубопровод; 2 - оправки; 3 - подъемный трос; 4 - судно с подъемником; 5 - якорный трос; 6 - балластный блок; 7 - якорь

Усилие протаскивания можно - значительно уменьшить, если приподнять трубопровод над дном с помощью понтонов с прикрепленными к ним цепями для регулирования плавучести [72]. При таком методе протаскивания расстояние между трубопроводом и дном поддерживается автоматически, что делает процесс перемещения более безопасным и позволяет уменьшить уровень напряжений. Правда, реализация такого метода требует применения большого количества понтонов, которые надо присоединять, продувать и отсоединять. Однако принципиально использование понтонов может сделать протаскивание полностью подводной операцией.

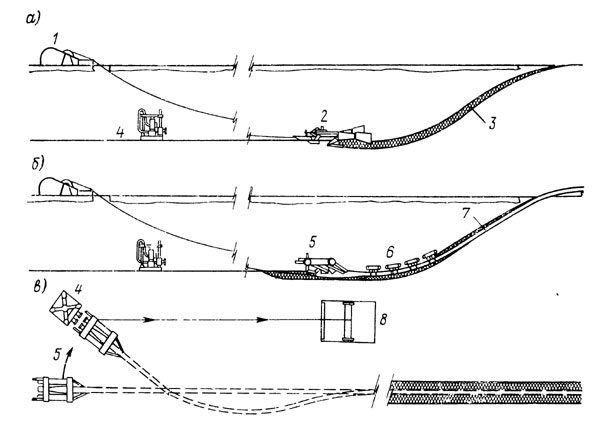

По оценкам зарубежных специалистов, затрата средств при использовании донного протаскивания в некоторых случаях в два раза меньше, чем при укладке с помощью трубоукладочных судов. Особое место этот способ занимает в проектах по освоению северных месторождений, когда все работы по бурению и прокладке трубопроводов предполагается проводить прямо со льда (рис. 2.15), и в проектах организации добычи за пределами континентального шельфа [76].

Рис. 2.15. Протаскивание трубопровода под льдом; а - подготовительные работы; б - протаскивание; в - подключение трубопровода. 1 - основная лебедка; 2 - траншеекопатель; 3 - траншея; 4 - оголовок подводной скважины; 5 - стыковочный узел; 6 - понтоны; 7 - трубопровод; 8 - вспомогательная лебедка

Технологический процесс укладки трубопровода в открытом море - дело сложное и ответственное, требующее постоянного выполнения ряда контрольных мероприятий. В частности, необходимо непрерывно контролировать курс трубоукладчика, в особо ответственных случаях применяя системы гидроакустических или радионавигационных буев для разметки трассы, как это делалось, например, при работах на трассе Экофиск-Эмден, когда нужно было преодолеть скальные выходы. Их решили засыпать каменной отсыпкой шириной 18 м (при глубине моря от 46 до 61 м). Контроль передвижения трубоукладчика велся с помощью двух береговых микроволновых станций, получавших сигналы от трех запросчиков-ответчиков, установленных в известных точках трассы. Кроме того, за прокладкой постоянно следил экипаж подводного аппарата "Пайсис-3".

При укладке необходимо контролировать не только направление, но и контакт с грунтом; трубопровод не должен провисать, так как постоянно действующие напряжения могут привести к усталости материала и вызвать аварию. Если же опасное провисание обнаружено, его необходимо ликвидировать. Так, при прокладке в Персидском заливе одного из трубопроводов диаметром 610 мм на шести провисших участках водолазы уложили под трубой мешки с цементом размером 3x1,2 м.

В процессе укладки постоянно проверяется и внутреннее состояние уложенных труб с целью выявить потерю устойчивости. Для контроля используют специальные плунжеры, протягиваемые тросом.

Чтобы предохранить трубу от случайных повреждений, ее обычно заглубляют в грунт. Траншея под трубопровод может быть вырыта заранее с помощью гидромониторной баржи. На строительстве промыслов в Северном море такой способ заглубления использовался до глубин 180 м. В настоящее время внедряется способ заглубления уже уложенного трубопровода с помощью специальных подводных снарядов.

Известны механические и гидравлические устройства для выемки грунта, существует даже способ заглубления труб без выемки грунта, состоящий в гидравлическом разжижении последнего под трубопроводом и последующем погружении в него трубы под действием силы тяжести. Сами устройства для заглубления выполняются в виде систем на гусеничном ходу, движущихся рядом с трубопроводом, или систем, скользящих непосредственно по нему. Примером может служить выпускаемая фирмой "Текномэйр" грунторазрабатывающая машина ТМ-102. Она оснащена двумя выносными манипуляторами с грунторазрабатывающими гидравлическими и механическими устройствами, а также балластной системой, регулирующей остойчивость машины на дне. Телевизионная аппаратура позволяет наблюдать за ходом работ. Управление машиной и снабжение ее энергией производится по кабелю с обеспечивающего судна.

Из систем, передвигающихся по трубопроводу, в настоящее время широко рекламируется установка КМТ фирмы "Квейнер Бруг" (Норвегия). Установка снабжена четырьмя балластными танками, толкающим устройством, позволяющим ей скользить на роликах по трубопроводу, гидравлическими приспособлениями для размыва грунта, телевизионной системой, обеспечивающей точную установку на трубопровод. К достоинствам систем, движущихся вдоль трубопровода, относится способность без специальных мер следить за всеми изгибами последнего, что очень упрощает заглубление криволинейных трубопроводов.

Требует специальных устройств и такая операция прокладки, как пристыковка трубопровода к подводному хранилищу, к манифольду (располагаемому на дне управляемому распределительному устройству), к стояку эксплуатационной платформы, просто к отрезку трубопровода, проложенного другим трубоукладчиком. В настоящее время разработан ряд оригинальных стыковочных устройств (подробнее о стыковке трубопроводов см. в § 2.5).

Специфические трудности связаны и с укладкой подводных кабелей. Надежность и помехозащищенность кабельных линий, возможность использования их не только для переговоров и передачи телеграфных сообщений, но и для ввода данных в ЭВМ, делает их неотъемлемой частью современных систем связи. Кроме того, с помощью кабелей можно решать задачи энергоснабжения удаленных в море потребителей, энергоемких производственных комплексов, расположенных как в толще воды, так и на дне. Такой вид передачи энергии особенно выгоден в районах с тяжелыми погодными условиями на поверхности, в районах с ледовым покровом, т. е. везде, где установка собственных энергоблоков и снабжение их топливом затруднены. Недостатки энергокабеля - его высокая стоимость (около 1 млн. дол. за 1 км при нагрузке 100 МВт) и очень высокие требования к его защите от случайных повреждений.

Кроме стационарных кабелей, лежащих на дне, широко используются подвижные, которые проходят в толще воды и служат для соединения различных плавучих объектов с донными и береговыми сооружениями. Такие кабели отличаются от неподвижных еще более жесткими условиями эксплуатации из-за знакопеременных нагрузок, а работать они должны без ухудшения электрических и механических характеристик также в течение десятилетий. Особенно большим напряжениям подвергаются места стыковки кабеля с плавучим сооружением, где кабель одновременно находится под действием сложных напряжений и быстрее изнашивается. В этих случаях применяют кабели с повышенной прочностью на растяжение, а также используют различные компенсаторы вертикальных перемещений в виде петель и амортизаторов. Важными характеристиками таких кабелей являются гибкость, способность противостоять скручиванию, плотность на единицу площади поперечного сечения.

Основное оборудование для укладки кабеля связи - это судно-кабелеукладчик, оснащенное совершенной навигационной системой, устройством для заглубления кабеля в грунт, лебедкой грузоподъемностью 40-50 т. Кабель подается прямо из трюма или с барабана, радиус которого должен быть не менее удвоенного допустимого радиуса изгиба кабеля. Судно обязательно оснащается фрикционным тормозом для удержания кабеля.

Конструкция кабеля зависит от назначения и места укладки. Кабели дальней связи снабжаются промежуточными усилителями для предотвращения затухания сигнала. Эти усилители достаточно громоздки. Например, диаметр усилителя для трансатлантического кабеля ТАТ-6 составляет 330 мм (при диаметре кабеля 76 мм), а масса 273 кг. Для того чтобы пропустить усилители через тормозные устройства, требуются специальные приспособления. Способы защиты кабеля также неодинаковы. Если на глубоководных участках, безопасных с точки зрения повреждения якорями и орудиями лова, он имеет только полиэтиленовую защитную оболочку, то на участках, требующих защиты, применяют кабель в стальной броне, защищенной от коррозии цинковым покрытием. При этом на мелководных участках до 500 м укладывают кабели с более мощной броней, чем на глубоководных. Поэтому масса кабеля в броне колеблется от 12,5 до 18,7 т/км. Защита кабеля обычно рассчитывается на безаварийную работу в течение 25 лет.

Процесс укладки трансокеанского кабеля в районах, где он не требует защиты от орудий лова, и там, где такая защита необходима, различен. В первом случае его просто опускают на дно, следя только за тем, чтобы прокладка точно соответствовала выбранной изыскателями трассе, а на кабеле не было излишних слабины и натяжения. Во втором случае кабель обычно погружают в грунт. Величина заглубления зависит от глубины моря, от навигационной и ледовой обстановки. Обычное заглубление составляет примерно 60 см, однако оно имеет смысл только тогда, когда точно установлено, что грунт в районе прокладки достаточно стабилен. В Северном море, например, наблюдались случаи, когда над кабелем образовывались наносы толщиной более пяти метров, которые уже через шесть месяцев оказывались размытыми. В подобном случае заглубление бесполезно и необходимо применять другие способы защиты. В районах, подобных Северному морю, кабель, по мнению ряда специалистов, наиболее безопасно укладывать в створе с трубопроводами: капитаны траулеров стараются избегать встреч с ними, в то время как вытащить одиночный кабель современному траулеру ничего не стоит [75]. Тралам доступны глубины до 900 м, поэтому сейчас на этих глубинах предпочитают закапывать кабель в грунт. Исключение составляют районы с выходами скальных пород на дне, куда рыболовные суда с донными тралами обычно не рискуют заходить.

Заглубление кабелей связи в грунт ведут одновременно с их прокладкой с помощью устройств, буксируемых судном-кабелеукладчиком. Используют несколько типов таких устройств. Главное место среди них занимают плужные укладчики и различные водоструйные аппараты. В качестве примера можно привести плужное устройство "Си плоу-4", разработанное для прокладки кабеля ТАТ-6 [74]. Этот плуг предназначен для укладки кабеля в траншею шириной 10 см на основном участке и в траншею шириной 40 см в тех местах, где расположены усилители. Поэтому плуг снабжен двумя лемехами - широким и узким. Скорость движения плуга измеряется с помощью двух мерных колес, управляется плуг по кабелю, по нему же на борт судна передаются данные о скорости движения, глубине моря, температуре воды, глубине траншей, положении плуга относительно дна. С помощью телекамеры оператор на борту кабелеукладчика следит за всем процессом подводной укладки.

Плуг опускается на дно с помощью буксирного троса, закрепленного в центре тяжести системы. После контакта с грунтом точка прикрепления троса переносится ближе к носовой части и лемех плуга опускается на заданную глубину. С помощью такого плуга было заглублено около 350 км кабеля ТАТ-6 со средней скоростью 1 км/ч.

Существует несколько различных конструкций плужных устройств. В одних применяется плуг, жестко закрепленный относительно рамы, в других это соединение подвижно, что позволяет изменять положение плуга и глубину траншеи при встрече со сложными грунтами и преодолевать подводные препятствия. Для прокладки кабеля по трассе с резкими поворотами разработана конструкция с плугом, закрепленным в поворотной сборке. Возврат в нормальное положение обеспечивается скручивающимся стержнем, восстанавливающим положение плуга сразу после снятия усилия, вызванного поворотом.

В литературе описаны и другие устройства, часто сочетающие механические и гидродинамические принципы. В качестве примера можно привести роторное устройство с гидромотором и цепным приводом, в котором грунт из траншеи, вынутый ковшом, попадает на лоток и смывается в сторону струей воды, подаваемой по шлангу с судна.

Выбор типа устройства для заглубления кабеля диктуется глубиной прокладки и характером грунтов по трассе. В частности, специалистам, ведшим прокладку трансатлантического кабеля ТАТ-6, пришлось отдать предпочтение механической системе перед гидродинамической из-за низкой эффективности гидромеханического способа размыва плотных глин, из которых сложено дно в районе Атлантического побережья вблизи Лос-Анджелеса.

Большой опыт по прокладке подводных трубопроводов и кабелей накоплен советскими специалистами по подводной технологии при форсировании судоходных и несудоходных рек, заливов и проток [25].

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'