2.5. Ремонтные работы

Эксплуатация подводных сооружений связана с необходимостью проведения различных ремонтных работ. Это может быть замена неисправных блоков и узлов установок, восстановление разрушенных фундаментов, ремонт металлоконструкций, трубопроводов и т. д. Подобные работы могут выполняться в порядке планово-предупредительного ремонта, в срочном или аварийном порядке. Предпочтение, безусловно, отдается плановому ремонту. Все службы контроля состояния сооружений создаются для того, чтобы вовремя предсказать надвигающуюся опасность - угрозу отказа. Своевременно выполненный ремонт - одно из основных условий безаварийной работы подводного сооружения в течение всего срока его эксплуатации и в то же время средство продления эксплуатации этого сооружения.

Ремонт трубопроводов. Наибольшее число ремонтных работ падает на трубопроводы. Причины отказов трубопроводов подразделяются на следующие основные категории: коррозия труб, главным образом внутренняя от транспортирования продуктов; истирание трубопроводов в месте их пересечений, вызванное волновыми воздействиями, и повреждения от усталости металла в местах присоединения и пересечения трубопроводов, включая коррозионную усталость, как следствие суммарного воздействия коррозии и циклической нагрузки; повреждения, вызванные производством строительных работ в непосредственной близости от трубопроводов, в том числе бурением, судовыми якорями при перемещении плавучих средств во время штормов, и другие механические повреждения; деформации дна, включая размывы и оползни.

Технология ремонта подводных трубопроводов довольно сложна. Она требует применения специальных технических средств и способов производства работ, причем весьма различных в связи с исключительным разнообразием условий на каждом подводном переходе.

Все существующие в настоящее время виды ремонта подводных трубопроводов можно подразделить на два основных класса: наружный ремонт и внутренний (устранение повреждений изнутри трубопровода). Наружный ремонт можно выполнять, подняв на поверхность воды участок трубопровода или непосредственно на дне моря.

Ремонт с подъемом трубопровода на борт судна-трубоукладчика или специальной баржи обладает определенными преимуществами. В этом случае обеспечиваются тщательная инспекция поврежденного участка, более качественная сварка и контроль шва, а сама сварочная операция выполняется значительно быстрее и не требует применения дорогостоящего оборудования, отпадает необходимость в заполнении трубопровода водой. Однако этим методом можно пользоваться только на сравнительно малых глубинах - с увеличением диаметра трубопровода, глубины и при неблагополучных погодных условиях его применение становится нецелесообразным.

Процесс ремонта методом подъема включает следующие операции. Поврежденный участок трубопровода отмывают от грунта, разрезают на дне и оба конца поднимают на поверхность. Практически всегда в этом случае приходится вваривать дополнительный участок трубопровода, длина которого, как правило, будет не меньше глубины моря в месте подъема концов. Значительные затруднения возникают при обратном опускании такого трубопровода, имеющего "запас слабины". Обычно для укладки применяют большое число понтонов с регулируемой плавучестью. Разновидностью способа ремонта трубопровода с подъемом его концов является прокладка нового участка в виде "петли" из двух параллельных трубопроводов.

При ремонте поврежденного трубопровода на дне не нужно увеличивать длину трубопровода (необходимую для подъема его на поверхность). На мелководных участках в зависимости от характера и размера повреждения можно использовать различные муфты, зажимы или сварку. В последнее время применяют кессоны и опускные колодцы, в которых поврежденные участки трубопровода заменяют новыми.

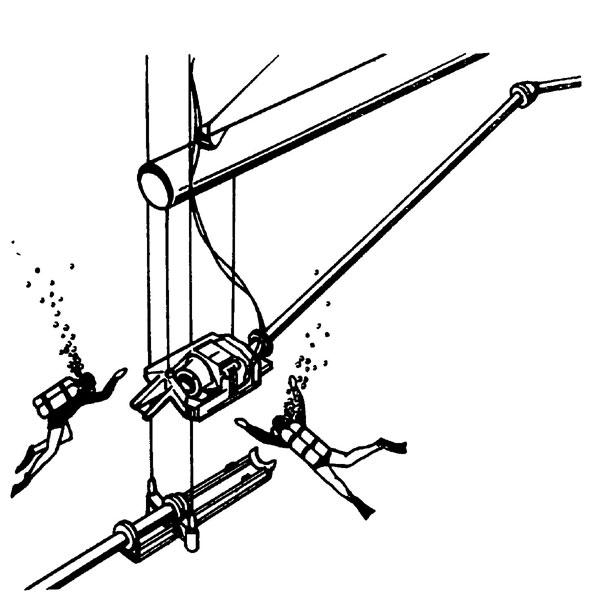

Прокладка трубопроводов на глубинах, недоступных для водолазов, заставила разработать новые методы и средства ремонта. Уже применяются устройства, позволяющие выполнить операции по замене поврежденного участка на глубинах от 600 до 1200 м. В основу их действия положены различные принципы. Например, устройство типа "коннектор" сращивает отрезки с помощью шаровой муфты, снабженной червячным редуктором и приводом от гидромотора (рис. 2.16). Уплотнение осуществляется за счет механического сжатия прокладки из эластомера. Правда, это и подобные ему устройства для подводной стыковки трубопроводов диаметром более 900 мм и углом между ними 10° и более используются главным образом для прокладки морских трубопроводов [96].

Рис. 2.16. Сращивание трубопроводов с помощью шаровой муфты типа 'коннектор'

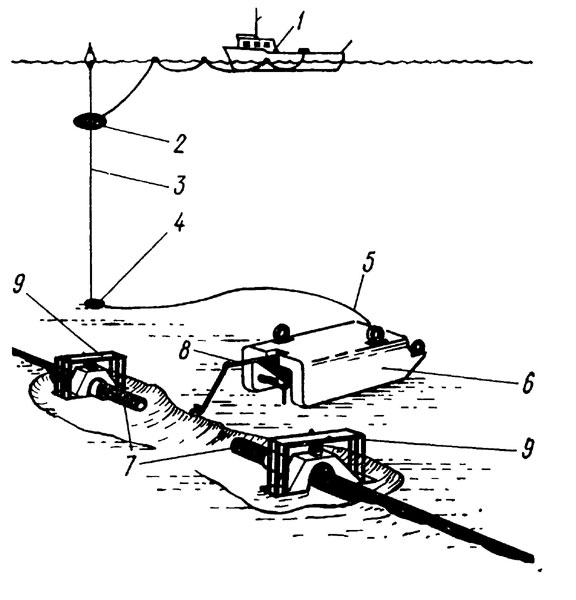

За рубежом разработаны комплексные системы ремонта, в которых основной упор делается на автоматизацию процесса и дистанционное управление с поверхности воды [98]. Системы включают рабочую платформу - подводный агрегат для ремонта трубопроводов, подводный транспортный аппарат и энергоблок (рис. 2.17). Рабочая платформа дистанционного управления имеет все необходимое оборудование для вскрытия грунта, резки, удаления и замены поврежденного участка трубопровода (насосы, очистные устройства, резаки и контрольные приборы). Подводный транспортный аппарат катамаранного типа служит для доставки платформы к месту производства работ. Он имеет дистанционное управление и обладает достаточной мощностью и маневренностью, чтобы принять заданное положение над трубопроводом или на дне моря.

В последнее время для ремонта трубопроводов помимо обычной сварки применяется сварка взрывом под водой. Преимущество этой сварки состоит в том, что ее могут выполнять относительно малоквалифицированные легководолазы. Суть ее технологии заключается в следующем: в результате взрыва заряда две свариваемые части соударяются друг с другом с заданной скоростью и при заданном давлении, образуя твердое соединение, основанное на межмолекулярных связях. Перед взрывом свариваемые кромки подготавливаются с помощью подводной трубосварочной машины. Затем две свариваемые части трубопровода соединяются встык и помещаются в специальную втулку с кольцевым зазором в районе будущего соединения. В зазор помещается пневматическое уплотнение, зона сварки обезвоживается, продувается и просушивается. Внутренность трубы также обезвоживается с помощью надувных мешков, которые служат и для частичного поглощения энергии взрыва заряда. Качество сварного соединения проверяется ультразвуком. Все действия контролируются с надводного судна по кабелю. Используемое при этом оборудование отличается сравнительно небольшой массой. Наиболее тяжелыми являются рамные конструкции для крепления трубопроводов. Масса трубосварочной подводной машины - около 1,5 т, масса блока оборудования для продувки и сушки зоны сварки - около 3 т.*

* (См. "Оil and Gas I.", 1975, v. 73, № 46, p. 57.)

Рис. 2.17. Система для дистанционного ремонта подводного трубопровода. 1 - судно обеспечения; 2 - лифт; 3 - кабель-трос; 4 - якорно-соединительное устройство; 5 - соединительный кабель; 6 - рабочий аппарат; 7 - подготовленные концы труб; 8 - сменный инструмент; 9 - удерживающие устройства

В Японии и Англии ведутся работы по использованию сварки трением для ремонта подводных трубопроводов. Первые эксперименты дали положительные результаты.

Ремонт подводных трубопроводов с удалением поврежденных участков и последующей приваркой новых - дорогостоящая операция, поэтому там, где возможно, производят местный ремонт с помощью наложения заплат, установки бугелей, муфт и т. д. [24]. В связи с этим успешно внедряются клеи, предназначенные для наложения заплат и герметизации различных конструкций и трубопроводов как на воздухе, так и под водой.

Технология ремонта трубопроводов с применением этих клеев следующая: сбрасывают давление в поврежденном трубопроводе, зачищают поверхность трубопровода в месте ремонта, приготовляют клеевую композицию; на поверхность трубопровода наносят армирующий материал, пропитанный клеем, и наращивают его на необходимую толщину; поверх армирующего материала ставят хомуты или производят оклетневание. После полимеризации связующего, для чего требуется определенное время, трубопровод готов к эксплуатации.

Обязательным условием хорошего качества и долговечности ремонта с помощью клеев является тщательная подготовка поверхностей, подлежащих соединению. Перед нанесением клея они должны быть освобождены от возможных загрязнений (ржавчины, окалины, краски, обрастаний и т. д.) с помощью различных видов механической, химической и даже термической очистки.

Наружный оберточный слой армирующего материала с клеевой пропиткой следует накладывать с нахлестом (2-3 см витков) и следить за тем, чтобы он плотно прилегал к покрытию (без пустот, морщин и складок). Конец намотки должен быть перекрыт следующей лентой на длину не менее 5 см. Качество армированного покрытия проверяют пооперационно в процессе нанесения путем внешнего осмотра и проверкой числа слоев, ширины нахлеста, силы сцепления (прилипаемости) слоя со слоем или с поверхностью, плавности сопряжения наформовки с поверхностью нанесения. При внешнем осмотре покрытия необходимо убедиться в отсутствии морщин, пропусков, трещин, бугров, вздутий, впадин, расслоений.

Ремонт кабелей. Причинами повреждений морских кабелей, в основном, являются якоря, тралы, льды, землетрясения, а также трение о скальный грунт в зоне шельфа. Хотя в районах с такими условиями проложено всего 10 % морских кабелей, однако именно здесь производится до 90 % ремонтных работ [83].

Для выполнения ремонтных работ на кабельных линиях необходимо специально оснащенное судно с носовым расположением рабочей площадки, мощной кабельной лебедкой (грузоподъемностью не менее 35 т), приборами для контроля натяжения кабеля, специальными термостабилизированными отсеками для проведения электрических измерений параметров кабелей и трюмами с запасом кабелей. Кроме того, на таком судне должен быть поисковый подводный аппарат, снабженный достаточно чувствительным магнитометром и набором инструментов для обрезки и захвата концов кабеля, для подключения подводных стыковочных узлов.

Операция по ремонту кабеля начинается с определения возможно точных координат места повреждения, для чего используется измерительная аппаратура, работающая по принципу локации участка с нарушенными электрическими свойствами. Затем в этот район немедленно уходит ремонтное судно. С помощью подводного аппарата или тралением по дну кошкой находят один из концов кабеля, поднимают его на борт, постоянно контролируя натяжение, испытывают и заводят на предварительно установленный вспомогательный буй. Затем отыскивают и поднимают на борт второй конец, наращивают его, а судно тем временем возвращается к бую, где после повторных испытаний концы отрезков соединяют, опускают отремонтированный кабель на дно и в случае необходимости заглубляют в грунт. При большой глубине в районе работ укладку кабеля на дно ведут с таким расчетом, чтобы на нем не образовывались петли, которые могут послужить причиной новой аварии.

Если кабель не имеет разрыва, то его перед подъемом разрезают. Для этого якорь-кошку оборудуют резаком или используют резак, установленный на подводном аппарате.

Для ремонта кабелей на больших глубинах в настоящее время разрабатываются два типа устройств. Одно из них предназначено для полностью подводного ремонта и требует применения специального подводного аппарата. Второе представляет собой унифицированную кабельную муфту, которую на поверхности присоединяют к концам оборванного (отрезанного) кабеля с тем, чтобы их соединение выполнить в подводном положении у дна. Такой способ соединения избавляет от необходимости наращивать слишком длинный вспомогательный участок кабеля. Подводную часть работы и в этом случае должен выполнять глубоководный робот, например, недавно поступивший на вооружение подводных технологов необитаемый подводный аппарат типа SCARAB, разработанный американскими инженерами специально для выполнения работ по прокладке и ремонту кабелей и инспекции действующих линий. Аппарат обнаруживает заглубленные в грунт кабели, отмывает их, производит подводную резку, установку зажимов и подъемных тросов на отрезанных концах, заглубляет кабели. Есть опыт использования для таких же целей обитаемого аппарата типа "Пайсис" и др.

Ремонт железобетонных сооружений. Разрушение железобетонных конструкций - результат воздействия как среды, так и случайных ударов при строительстве и эксплуатации. Наиболее подвержены разрушению район ватерлинии, места стыковки колонн оснований с фундаментными блоками, придонные участки. В районе ватерлинии на стойкость бетона сказывается одновременно воздействие морской воды, кислорода и животных-обрастателей. Конструкции, расположенные в глубине, менее подвержены разрушению. Вблизи грунта бетон, как, впрочем, и сталь, может истираться под воздействием подвижных абразивных осадков. В местах сочленений особенно сильно проявляется совместное воздействие среды и усталостных эффектов, возникающих при значительных волновых нагрузках.

Методы ремонта бетона зависят от глубины его расположения, размеров и структуры поражений и временного фактора (время возникновения поражения, возраст бетона). Поражения могут быть в виде трещин, каверн, разломов, выбоин с частично или сильно поврежденной арматурой. Как правило, бетонные конструкции долговечны. Возникающие в поверхностных слоях микротрещины - следствие чрезмерных растягивающих напряжений при изгибе опор и колонн - большой опасности не представляют, так как после снятия растягивающего напряжения "самозалечиваются". Серьезное повреждение возникает только при разрушении достаточно большого объема материала, захватывающего арматуру. Оценивая опасность разрушения и выбирая способ ремонта, учитывают, что при проектировании арматура рассчитывалась таким образом, чтобы ее пластическая деформация начиналась только после разрушения бетона. Именно поэтому при обследовании на арматуре часто находят только следы механического воздействия, не представляющие угрозы для ее прочности. Кроме того, арматура обычно закладывается несколькими слоями с определенным запасом, благодаря чему даже при экстремальных нагрузках часть ее остается ненапряженной и достигается большая энергоемкость конструкции. Отсюда и самый распространенный способ ремонта повреждений - восстановление бетонного монолита.

Если глубина, на которой обнаружено повреждение, доступна для водолаза и объем работ невелик, то ремонт может быть выполнен вручную. Водолаз с помощью скребка или металлической щетки очищает полость, устанавливает опалубку, уплотняет ее и с помощью шланга от бетононасоса заполняет цементным раствором; вода из полости вытесняется через отверстие в верхней части опалубки. Опалубку можно устанавливать с помощью бандажей, крепить монтажным пистолетом, распорками и т. п. В тех случаях, когда ремонтируемая опора допускает увеличение массы и жесткости, сечение опоры в месте повреждения увеличивают, повышая тем самым прочность, особенно при частичном повреждении арматуры или плохом схватывании раствора с материалом опоры. Такой бетонный бандаж часто усиливают дополнительной арматурой. Если на участке опоры бетон разрушен полностью и опора в месте повреждения изогнута, ее выправляют механическим способом.

Изъеденный трещинами бетонный монолит может быть с успехом восстановлен методом инъекции цементного раствора под давлением. Для этого в монолите бурят на требуемую глубину ряд отверстий, вводят в них трубки для подачи раствора, заделывают поверхностные трещины и нагнетают раствор. О качестве заполнения пор судят по расходу раствора и по изменению давления в подающем трубопроводе.

В последнее время при ремонте железобетонных конструкций успешно применяют эпоксидные компаунды для залечивания трещин, ликвидации поверхностных повреждений, восстановления гидроизоляции. Эпоксидные компаунды обладают хорошими технологическими свойствами, высокой адгезионной способностью, обеспечивая усилие на отрыв не менее 5 МПа. Для армирования эпоксидных компаундов применяют стекловолокно в виде нитей и ткани.

Интересный способ нанесения защитного полимерного покрытия на железобетонные и стальные конструкции предложен во Франции. На одну сторону эластичной подложки, изготовленной из минерального, растительного, синтетического или металлического материала, наносится один или несколько слоев защитного красителя, приготовленного на основе синтетической двухкомпонентной смолы или другим способом. На другую сторону подложки наносится слой клеящего вещества и закрывается тонкой пленкой, легко отделяемой под водой. Подложка для удобства обращения нарезается листами (1х1 м). После окончания полимеризации красителя покрытие готово к употреблению [45].

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'