Глава 3. Добыча полезных ископаемых

3.1. Добыча нефти и газа

В настоящее время наиболее бурно развиваются те отрасли морской технологии, которые связаны с освоением морских месторождений нефти и газа. Если в середине 60-х годов из морских месторождений было получено лишь 3 % мировой добычи нефти, то в настоящее время эта величина составляет примерно 30 %, а к 2000 г., приблизится к 50 %.

Ученые и инженеры ведущих промышленных стран в кратчайшие сроки разработали большое число конструкций специализированных буровых установок различных типов, отработали различные варианты проходки морских скважин, решили вопросы обустройства и освоения разведанных месторождений, наладили промышленное проектирование и строительство морской буровой и промысловой техники, обеспечили обслуживание морских нефтепромыслов.

Чрезвычайное обилие проблем, решаемых при организации морской разведки и добычи нефти и газа, разнообразие применяемых методов и типов технических средств не позволяют в объеме одного параграфа подробно рассмотреть состояние работ в этой области. Да это и не нужно, поскольку различные аспекты технологии морской добычи нефти и типы морских буровых и эксплуатационных установок подробно обсуждены и описаны в ряде специальных работ [4, 19, 22, 51, 55].

Здесь же мы коснемся проблем, связанных с освоением богатейших арктических месторождений нефти и газа. Учитывая высокую перспективность советского арктического шельфа и естественный интерес отечественных специалистов к буровым работам в Арктике, рассмотрим основные особенности проведения морского нефтепоискового бурения на примере континентального шельфа Канады, где к настоящему времени накоплен значительный опыт разведки нефти, начатой различными фирмами еще в 1966 г.

При планировании и организации разведочных работ в Арктике основополагающим фактором являются чрезвычайно суровые природные условия. Зимой здесь обычно температура - 35-40 °С (временами она понижается до -55 °С), летом температура не превышает +10°С. Вода имеет практически постоянную температуру - 2 °С и очень высокую соленость, за исключением заливов, куда впадают крупные реки. Другой важнейший фактор - сплошное ледовое покрытие толщиной 1,65-1,8 м с ноября по июнь. Гудзонов залив свободен ото льда только 2,5-3 месяца в году, а Лабрадорский шельф - не более четырех месяцев. Характерной особенностью летних сезонов являются плавающие льды и дрейфующие со скоростью 2 км/ч айсберги (количество последних достигает 360 в год). Они представляют серьезную опасность для разведочной техники, поскольку вероятность их столкновения со стоящим на месте буровым судном достигает, например, в июне 35 %. Особенно опасны айсберги в частые туманы. К этому следует добавить, что ветровые и волновые условия канадских континентальных вод сходны с условиями Северного моря, поэтому волны высотой 12-15 м и ветры со скоростью 110 км/ч можно ожидать на любом участке шельфа в течение всего сезона бурения.

Из сказанного видно, какие жесткие требования должны предъявляться к техническим средствам, используемым при проведении разведочных работ в Арктике. С одной стороны - это высокая степень автономности и способность нести большие запасы материалов и вспомогательного оборудования, с другой - обеспечение эффективного и безопасного ведения работ в условиях сильных штормов, туманов и дрейфующих айсбергов летом и мощных ледовых полей зимой.

Частичное решение перечисленных выше проблем было найдено в создании искусственных намывных островов, строительство которых, как правило, велось в летнее время. Однако их целесообразно создавать на мелководье, где глубина моря не превышает 10 м, причем высота грунта над уровнем воды не должна быть более 4,5 м. Чтобы обеспечить одинаковую нагрузку при любом направлении движения льдов, все острова делают круглыми в плане. В зависимости от применяемых материалов и способа укрепления береговых откосов различают три основных типа островов. В первую очередь это песчано-гравийные острова с естественными уклонами (1:5) берегов. Примером может служить построенный в летние сезоны 1972 - 1973 гг. остров "Иммер-КВ-44". Однако острова с неукрепленными берегами подвержены интенсивному разрушению. Так, у данного острова на месте укладки осталось лишь 95 000 м3 песчано-гравийной смеси из общего объема 300 000 м3 уложенного материала. Второй тип представляют острова с откосами (уклон 1:3), укрепленными железобетонными блоками. Острова третьего типа создаются путем укладки по периметру острова мешков с песком и заполнения его центральной части илом, уложенным на гравийную подушку. В 1974-1975 гг. было построено четыре таких острова размером 75x115 м и высотой над уровнем моря 3 м. Стоимость сооружения одного острова 2,5-3 млн. дол. [51].

На более глубоких участках в арктических морях эксплуатируются стационарные металлические платформы высокой прочности, среди которых выделяются платформы со сложной многоколонной системой опоры о дно и одноопорные платформы - моноподы. Последние считаются перспективными, так как обеспечивают более безопасные условия эксплуатации за счет лучшего взаимодействия цилиндрической колонны с движущимся ледяным полем, которое благодаря небольшой площади контакта раскалывается и обходит платформу, не вызывая торошения льда. Последнее очень важно, так как высота торосов достигает 30 м, что представляет чрезвычайно серьезную опасность для сооружения (торошение возникает в тех случаях, когда значение отношения ширины сооружения к толщине льда превышает 15).

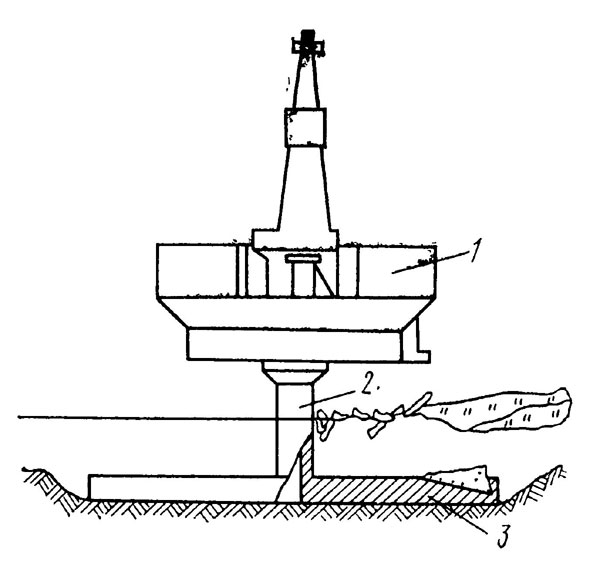

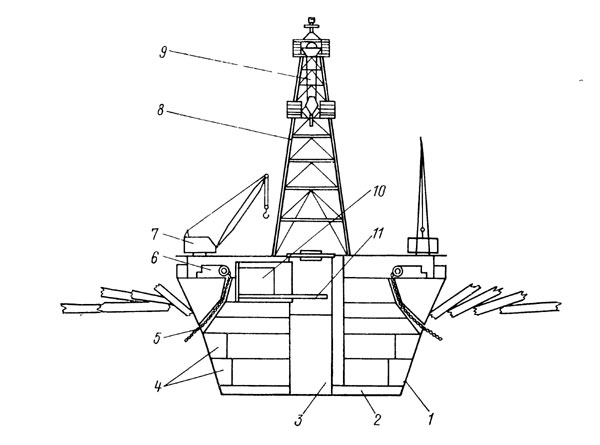

Примером перспективной конструкции типа "монопод" может служить установка, разработанная учеными и инженерами фирмы "Империал Ойл" (рис. 3.1). Она предназначена для работы на глубинах до 12 м и представляет собой трехпалубную рабочую платформу размером 24,4х48,8 м, где размещается буровое и вспомогательное оборудование, обеспечивающее бурение скважин глубиной до 6 км. Платформа монтируется на колонне диаметром 9,15 м и высотой 24,4 м, которая опирается на основание диаметром 96,7 м и высотой 7 м, установленное на морском дне. Масса платформы 15 тыс. т. В район работ ее транспортируют на плаву и устанавливают в специальный котлован. Погружение и всплытие платформы осуществляется за 12 ч, а на все операции по переводу ее из рабочего положения в транспортное требуется трое суток. Основание защищено от ударов льдин во время транспортировки бетонным кольцом толщиной 1,5 м, служащим также постоянным балластом при установке платформы на дно.

Рис. 3.1. Общий вид платформы типа 'Монопод'. 1 - рабочая платформа; 2 - колонка; 3 - основание

Помимо цилиндрических колонн возможно использование конических конструкций, способствующих вползанию движущегося льда по их наклонной поверхности и его разрушению. Расчеты показывают, что нагрузка на конус диаметром 23 м (на уровне воды) не будет превышать 32-43 МН. Это в три раза меньше нагрузок, испытываемых в аналогичных условиях цилиндрической колонной диаметром 9 м равных 130 МН.

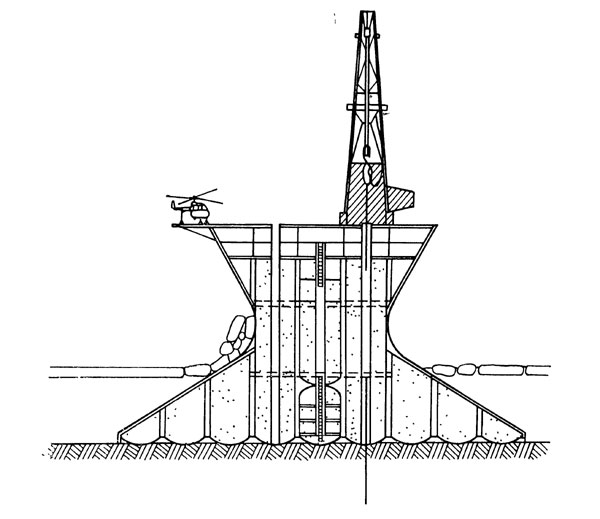

Перспективный проект универсальной передвижной платформы этого типа для бурения 32 скважин при глубине моря до 22 м разработан учеными фирмы "Термо дайнамикс". Конструкция (рис. 3.2) выполнена в виде двух усеченных конусов, повернутых вершинами друг к другу. Центральная цилиндрическая часть платформы и каркас нижнего конуса образованы системой концентрически расположенных стальных труб диаметром 12 м. Когда платформа устанавливается в точке работы, полости этих труб для придания несущей конструкции большей прочности и устойчивости заполняются льдом, который получают замораживанием морской воды. Ее нагнетают в камеры острова с помощью четырех вертикальных многоступенчатых насосов с подачей по 34 м3/мин, установленных в центральной трубе. В случае перемещения платформы на другую точку работы лед оттаивают нагревательной системой, обеспечивающей полное размораживание за две недели. Малая осадка платформы в плавучем положении (3 м) позволяет буксировать ее четырьмя буксирами мощностью по 5200 кВт, вполне обеспечивающих движение со скоростью 7,5 км/ч при ветре до 16 м/с. Стоимость платформы не превышает 25- 29 млн. дол., т. е. практически равна расходам на сооружение современных полупогружных платформ.

Рис.3.2. Универсальная передвижная платформа

Гораздо более сложную проблему представляет ведение буровых работ в глубоководных районах моря. Вместе с тем именно в этих зонах расположены наиболее перспективные в геологическом отношении структуры, и стремление к освоению таких зон в значительной степени определяет содержание программ, осуществляемых нефтеразведчиками в канадской Арктике.

Первая попытка бурения в этих районах с помощью обычного заякориваемого бурового судна была предпринята в 1971 г. и оказалась неудачной. В 1973 г. французская нефтяная компания совместно со своим канадским филиалом сделала успешную попытку бурения разведочных скважин между полуостровом Лабрадор и Гренландией при глубине моря 183 м. Было использовано судно "Пеликан", снабженное системой динамического позиционирования над точкой работ.

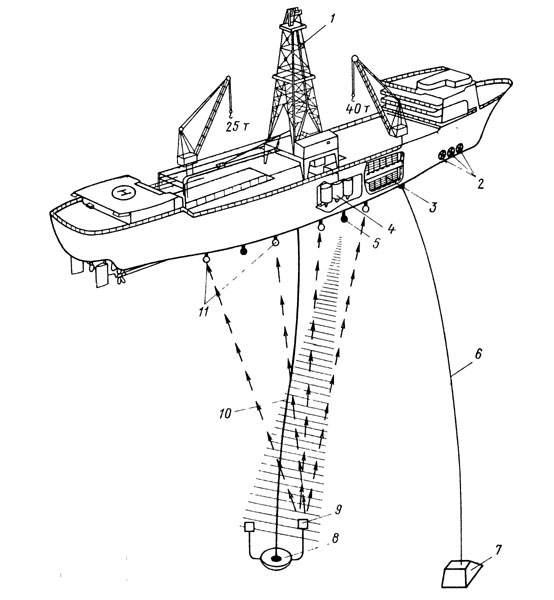

Судно длиной 149 м и водоизмещением 15,5 тыс. т было построено в 1972 г. голландской фирмой "IНС" специально для работ в сложных условиях Северного моря. Оно способно вести бурение при глубинах моря до 300 м, силе ветра до 100 м/ч и амплитуде бортовой качки 10°. Судно снабжено двумя гребными винтами регулируемого шага и пятью подруливающими шахтными установками, приводимыми в действие дизельными двигателями мощностью по 2500 кВт (рис. 3.3). В центральной части судна расположена рабочая шахта размером 7х8,25 м, над которой на рабочей площадке установлена пирамидальная буровая вышка высотой 44,8 м с гидропневматическим компенсатором вертикальных колебаний модели "Уникод" (ход 4,75 м). На площадке, кроме того, размещены установка для приготовления бурового раствора и цементная станция, а также буровая лебедка мощностью 600 кВт и пульт управления работой установки. По обеим сторонам вышки помещаются стеллажи для хранения обсадных и бурильных труб, подаваемых к рабочему месту при помощи двух кранов грузоподъемностью 25 и 40 т и специального механизма транспортировки секций бурильной колонны. Приготовленный буровой раствор хранится в трех цистернах общей вместимостью 143 м3, а его подача осуществляется двумя поршневыми насосами.

Рис. 3.3. Буровое судно 'Пеликан' с системой динамического позиционирования. 1 - буровая вышка; 2 - носовые подруливающие устройства; 3 - стеллажи для хранения обсадных и бурильных труб; 4 - установка для приготовления бурового раствора; 5 - акустический излучатель; 6 - трос инклиномера; 7 - груз инклиномера; 8 - устьевая воронка; 9 - донный маяк; 10 - бурильная колонна; 11 - гидрофоны

Для выполнения водолазных работ у устья скважины на судне имеется водолазный колокол фирмы "КОМЕКС" на шесть человек и декомпрессионная камера. Колокол опускается через шахту размером 3,05x3,8 м.

Система управления и контроля за положением судна относительно точки бурения включает две дублирующие друг друга системы: тросовый инклинометр фирмы "Геомеханик" и акустическую систему наведения фирмы "Алкател". Точность обоих методов такова, что позволяет гарантировать удержание судна в пределах круга диаметром, равным 1 % глубины воды в точке работ. Расчет смещений и команд на подруливающие движители осуществляется цифровой вычислительной машиной марки "Томсон ЦСФ", установленной в рубке судна [22].

Результаты опытной эксплуатации судна "Пеликан" в целом оказались вполне успешными, однако компания, учтя специфические условия арктического бассейна, заменила "Пеликан" однотипным судном "Хэвдрилл", которое в дальнейшем было частично переоборудовано путем установки надделок в подводной части и дополнительных подкреплений корпуса. На судне, получившем после переоборудования название "Эксплорер III", были также смонтированы два отопительных котла большой мощности и разветвленная система паропроводов для борьбы с обледенением корпуса, надстроек и бурового оборудования. Во избежание столкновения с айсбергами на судне были установлены два радара, которые, работая параллельно в диапазоне сантиметровых волн, позволяли определять наличие и размеры айсбергов в радиусе 46 км. Антенны радаров для предупреждения обледенения были снабжены защитным каучуковым покровом, внутрь которого нагнетался сухой воздух. При длине буровой колонны 3500 м усовершенствованная автоматизированная система обеспечения спускоподъемных операций (СПО) позволяет кораблю покинуть место работы за 2 ч 40 мин. Кроме того, подводный устьевой превентер оборудован срезным механизмом, который в случае внезапной опасности обрезает колонну, после чего судно может начать движение в течение одной минуты.

В период 1973-1974 гг. судном "Эксплорер III" открыто два газоконденсатных месторождения, причем в процессе эксплуатации судно выдержало шторм в 11 баллов, а при 10-балльном шторме не покинуло точки бурения. Серьезную опасность представляли дрейфующие айсберги: за июль - август 1974 г. в радиусе 20 км от судна насчитали 233 айсберга.

Несмотря на успех работы судна "Эксплорер III", проблема проведения нефтеразведочных работ на глубоководных участках арктических морей далека от разрешения. Так, судну пришлось бросить три скважины в опасной ситуации без установки цементных пробок в стволах. Повторный ввод инструмента в скважины был осуществлен лишь в следующий буровой сезон через 10 месяцев, в течение которых пластовое давление сдерживалось лишь устьевыми превентерами и создалась угроза подводного выброса нефти в условиях, когда из-за ледового покрова проведение аварийных работ было бы невозможно. Учитывая опасность подобного загрязнения среды, канадское правительство планировало запретить после 1979 г. проведение бурения в море Бофорта, если компании не обеспечат окончания работ на скважинах за 30 дней до конца сезона, т. е. до 25 сентября. Поскольку буровой сезон начинается в этих местах 1 июля, столь сжатые сроки не позволяют обеспечить проведение широких разведочных работ. По мнению экспертов, для продления срока работ потребуется строительство ряда мощных ледоколов, ввод которых в строй возможен не ранее 1982-1985 гг.

Подобная ситуация заставляет конструкторов разрабатывать новые образцы морских буровых плавсредств, специально приспособленных к ведению буровых работ в условиях мощных ледяных полей. При этом основное внимание направляется на оснащение плавсредств системами разрушения ледового покрова вблизи корпуса. В зависимости от способа действия эти системы разделяются на пассивные и активные.

Типичным примером использования более простого и экономичного пассивного способа является проект несамоходной платформы фирмы "Дженерал дайнамикс". Здесь разрушение окружающего платформу льда и выталкивание ее из воды производится за счет сил веса платформы и сил натяжения якорных цепей, выведенных из корпуса ниже ледового покрова. С этой целью корпус платформы выполнен в виде двух усеченных конусов и снабжен центральной рабочей шахтой диаметром 7,6 м, которая служит для спуска водоотделяющей колонны и гидравлически управляемого превентера и позволяет вести бурение при кренах корпуса до 15° (рис. 3.4). Над шахтой установлена вышка с компенсатором вертикальных перемещений и роторная буровая установка. На палубе в специальных надстройках размешены восемь якорных брашпилей с якорными цепями массой 13,6 т и длиной 850 м каждая. На второй палубе находятся буровые насосы, смесительные емкости и цементировочное оборудование. Третья палуба занята жилыми помещениями на 40 человек, четвертая - складами, пятая - машинным отделением, установкой для очистки сточных вод и двумя подруливающими движителями мощностью по 260 кВт для маневрирования над точкой бурения. Общее водоизмещение платформы 10 000 т при максимальном диаметре корпуса 45,7 м и высоте 16,7 м. Осадка корпуса составляет 12,5 м, а уклон борта по ватерлинии 57°, что при отсутствии ветра обеспечивает разрушение ледового покрова толщиной до 1,4 м. Как предполагают, с помощью такой установки можно будет выполнять буровые работы в течение 240 дней в году, а при использовании вспомогательного ледокола - в течение всего года. Проектом предусмотрена возможность отхода с точки работ в течение пяти минут в случае опасной ситуации, тогда как в обычное время для снятия платформы после завершения бурения требуется 16 ч [70].

Рис. 3.4. Несамоходная платформа для бурения в Арктике. 1 - конический корпус; 2 -топливные цистерны; 3 - рабочая шахта; 4 - цистерны технической воды; 5 - якорные цепи; 6 - якорные лебедки; 7 - подъемный кран; 8 - буровая вышка; 9 - компенсатор вертикальных перемещений; 10 - устьевой превентер; 11 - рельсы

Установки активного типа отличаются большей конструктивной сложностью, высокой стоимостью и повышенной энергоемкостью, но зато они обеспечивают возможность проведения работ в гораздо более тяжелых природных условиях. Идеи, заложенные в проекты подобных установок, чрезвычайно разнообразны и включают, например, использование нагревательных систем большой мощности (фирма "Арктик энжинирин энд констракшн") или резание льда фрезами, установленными на колонне, которая соединяет погружные понтоны с надводной рабочей площадкой (фирма "SEDCO").

В настоящее время наиболее близка к реализации идея колки ледяного поля за счет килевой качки корпуса, примененная в буровом судне, разработанном фирмой "Глобал марин" [51]. В носовой и кормовой частях судна установлены две пары цистерн, соединенных между собой системой трубопроводов и клапанов. Попеременным закачиванием воды в цистерны и ее удалением (с помощью двух компрессоров низкого давления мощностью 2600 кВт каждый) осуществляется продольное раскачивание судна с амплитудой 1,9 м, что при длине корпуса 125 м и водоизмещении 13 655 т создает момент, равный 150 МН/м. Такой момент достаточен для разрушения льда толщиной до 2,5 м. Судно оборудовано буровой вышкой высотой 48 м и грузоподъемностью 604 т, она рассчитана на статическую нагрузку, возникающую при качке с углом крена 45° и периодом 10 с. Имеется система компенсации вертикальных перемещений судна с ходом 6,1 м. Все рабочие площадки изолированы от внешней среды и снабжены системами наддува горячего воздуха. Для удержания судна над точкой работ применена якорная система из восьми якорей массой 13,5 т каждый. Трехсотметровые цепи якорей выводятся через шлюзы, расположенные под нижней кромкой ледяного поля. Развозка якорей производится с помощью двух вспомогательных ледоколов, а удержание судна над устьем обеспечивается регулированием длины и натяжения якорных цепей, которое осуществляется лебедками по сигналам акустических буев, установленных на устьевом оборудовании. Сигналы принимают гидрофоны, размещенные на днище судна. Вспомогательные ледоколы помимо разводки якорей будут доставлять материалы с береговой базы снабжения, обустройство которой планируется провести в наиболее близкой от района работ точке берега примерно за год до начала бурения.

Все рассмотренные методы организации нефтеразведочных буровых работ на арктических акваториях основаны на мероприятиях по борьбе с ледяным покровом и его подвижками. Сложность конструкции применяемых при этом технических средств и высокий уровень эксплуатационных расходов заставляют искать новые варианты размещения оборудования в условиях, когда рост и движение ледовых полей оказывают на него минимальное воздействие.

В частности, американский консорциум "Панарктик ойл" с 1971 г. успешно внедряет бурение скважин с искусственных ледяных площадок, созданных намораживанием добавочных слоев льда на заданных участках ледового поля. Первым результатом этих опытных работ была проходка в 1974 г. скважины глубиной 938 м на участке моря глубиной 128 м. Операции по подготовке площадки включали проходку во льду нескольких скважин, из которых с помощью насосов общей подачей 151 м3/ч осуществлялась циклическая заливка морской водой круговой площадки, предварительно подготовленной с помощью дорожно-строительной техники. Каждый очередной слой льда намораживался после того, как температура предыдущего понижалась до -5°С. При температуре воздуха -35 °С удавалось проводить в сутки два цикла намораживания, увеличивая толщину льда на 64-89 мм.

За два месяца первоначальная толщина льдины, равная 600 мм, была доведена до 3,6 м, что позволило принимать на нее транспортные самолеты "Геркулес" массой 75 т и смонтировать буровое оборудование общей массой 500 т, которое включало буровую установку "Кардвелл модел А-50" с вышкой высотой 29,5 м и трехцилиндровым грязевым насосом "Ойл-велл РТ-350". Скважины бурились трубами диаметром 89 мм, подводное устье соединялось с рабочей площадкой водоотделяющей колонной диаметром 253 мм, допускавшей смещение буровой установки относительно подводного устья в пределах 5 % глубины моря.

Важнейшим элементом установки было теплоизолирующее покрытие, благодаря которому температура льда под буровой установкой поддерживалась в пределах -10 °С. Скважина была пройдена за 42 дня. За этот период горизонтальное смещение льда составило лишь 0,6 м, а вертикальное - 0,5 м.

Проходка скважины стоила 2 млн. дол., из них 500 тыс. дол. ушли на строительство ледовой площадки. Эти расходы примерно в пять раз меньше тех затрат, которые потребовались бы при бурении этой скважины с борта судна.

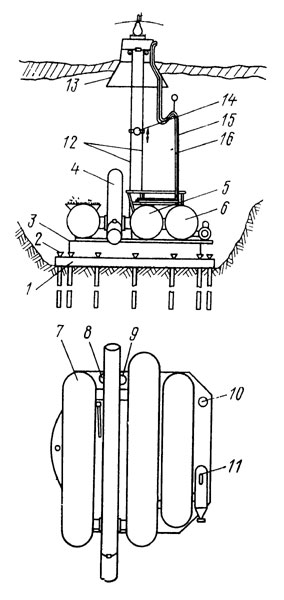

Альтернативой варианту бурения со льда является размещение буровой установки непосредственно на дне моря. Наиболее удачный проект обитаемой буровой подводной станции разработан по заданию Научного совета Канады учеными и инженерами американской фирмы "Тетра текник". Станция состоит из базовой платформы, устанавливаемой в специальном котловане на морском дне, к которому она заякоривается при помощи 12 бурозаливных свай (рис. 3.5). На платформе размещена вращающаяся рабочая площадка с тремя герметичными корпусами и цилиндрической герметичной буровой вышкой, поворачивающейся вокруг горизонтальной оси.

Рис. 3.5. Обитаемая буровая станция для бурения в подводном положении. 1 - базовая площадка; 2 - бурозаливная свая; 3 - рабочая площадка; 4 - буровая вышка; 5 - центральный рабочий корпус;6 - жилые помещения; 7 - технологический корпус; 8 - топливные баки; 9 -баки для технической воды; 10 - склад горючесмазочных материалов;11 - подводный аппарат; 12 - гибкие направляющие; 13 - надводная база; 14 - транспортная капсула; 15 - питающий воздушный шланг; 16 - отводящий шланг

Все эти сооружения объединены в единый комплекс системой шлюзовых переходов. В корпусе вышки размещается роторный буровой станок, автоматическая система СПО и стеллажи с запасом бурильных, обсадных и утяжеленных труб. Корпус буровой вышки заполнен сжатым воздухом под давлением, равным забортному в точке работ.

Управление механизмами осуществляется дистанционно с пульта, который расположен в центральном рабочем корпусе. В этом корпусе, заполненном воздухом при атмосферном давлении, находится также машинное отделение, обеспечивающее электроэнергией все системы установки. Соседний корпус - жилой и, конечно, тоже заполнен воздухом при атмосферном давлении. Третий корпус разделен палубой на два этажа: в верхнем размещаются склады глины и химических реагентов, в нижнем - энергетическая установка. К центральному корпусу крепятся гибкие направляющие, связанные с надводной базой, через которую при помощи транспортной капсулы в подводную станцию доставляются необходимые материалы, а также производится смена рабочего персонала. В надводной базе размещаются воздухозаборники, от них по шлангу воздух поступает в жилые помещения станции. Отдельный шланг служит для отвода отработанных газов.

Существуют и другие варианты проектов дистанционно управляемых установок.

Необходимо отметить, что во всех нефтедобывающих странах продолжается непрерывный процесс совершенствования используемых технических средств и методов работы в море. Вместе с тем разрабатываются принципиально новые типы оборудования, предназначенные как для уже освоенных, так и для вновь разведанных районов.

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'