3.2. Разработка прибрежных месторождений твердых ископаемых

По сравнению с объемом добычи морской нефти и газа объем добычи твердых морских полезных ископаемых менее значителен и в среднем составляет всего несколько процентов мировой добычи на суше. Однако для различных видов сырья эта величина колеблется в широких пределах, что объясняется, в частности, степенью доступности подводного сырья (подводных залежей) для разработки. Так, продукция морских россыпей уже сейчас составляет около 30 % добычи из "сухопутных" россыпей. Истощение "сухопутных" месторождений вызвало в последние годы повышенный интерес к добыче морских полезных ископаемых и привело к совершенствованию применяемых для этой цели технических средств.

Следует отметить, что помимо истощения сухопутных месторождений развитие морского горного дела стимулируется в некоторых странах общим недостатком сырьевых ресурсов. Примером тому может служить Япония, где ввиду острого дефицита железорудных ресурсов ведется интенсивная разведка и добыча титаномагнетитовых железистых песков на шельфовых месторождениях. Причем объем добычи стремительно растет: с 30 тыс. т в 1970 г. до 20 млн. т, которые намечено получить в 1982 г.

На несколько особом положении стоит добыча драгоценных металлов и алмазов, потребность в которых также постоянно растет. Например, в США запасы золота на суше (до 2,5 тыс. т) по прогнозам специалистов будут выработаны к 1995 г., поэтому в настоящее время ведутся интенсивные разведочные работы на континентальном шельфе, где уже открыты месторождения с общими запасами 1,5 тыс. т. Из морских россыпей в заливе Гуд Ньюз на побережье Берингова моря США добывают 90 % всей производимой в стране платины. За время эксплуатации месторождения на нем было добыто 200 т сырой платины, а ежегодная добыча в настоящее время доведена до 500 кг в год.

Помимо перечисленных полезных ископаемых большое значение в мировом производстве имеет подводная добыча тяжелых минералов, в первую очередь рутила и циркона. Их удельный вес в мировом производстве титана и циркония достиг соответственно 90 и 75 % (в основном за счет разработки прибрежных морских россыпей Австралии).

Однако главное место в прибрежных разработках в настоящее время все же принадлежит подводной добыче строительных материалов, составляющих примерно половину всего объема добычи твердых полезных ископаемых.

По мнению специалистов, в ближайшие годы подобное положение существенным образом изменится благодаря интенсивному росту потребления сырья и связанному с ним переходу на более богатые и рентабельные подводные месторождения, в которых среднее содержание полезных компонентов, как правило, в несколько раз превышает аналогичные показатели "сухопутных" месторождений. Создание эффективных технических средств подводной добычи позволило уменьшить расходы на получение готовой продукции. Так, средняя стоимость 1 т оловянного концентрата, извлекаемого из морских месторождений, примерно в полтора раза меньше стоимости 1 т "сухопутного" концентрата.

В связи с этим государственные организации развитых капиталистических стран приступили к систематическим работам по картированию шельфовых зон. Например, Служба геологических съемок США проводит долгосрочную программу по геологическому картированию дна акваторий у своего побережья в масштабах 1 : 1000 000, 1 : 250 000 и 1 : 125 000 с последующей передачей материалов промышленным корпорациям для изучения морских ресурсов. Аналогичную программу, рассчитанную на 1974-1983 гг., осуществляет Географический институт Японии. Он планирует выполнить картирование (с помощью сейсмопрофилирования, бурения и космического фотографирования) 55 тыс. км2 наиболее перспективных в геологическом отношении районов шельфа Японии, общая площадь которого равна 280 тыс. км2.

Несмотря на совершенство и высокую эффективность геофизических методов основным способом разведки подводных месторождений полезных ископаемых продолжает оставаться бурение разведочных скважин. Как правило, для этих целей используется сухопутное буровое оборудование, тем или иным способом приспособленное для работы в морских условиях. До недавнего времени наибольшее распространение имели простейшие несамоходные понтоны, разработанные в индивидуальном порядке различными геологоразведочными организациями применительно к конкретным условиям работ и оснащенные буровыми вышками, передвижными электростанциями и буровыми станками различных марок.

В общем случае цикл проходки подводной разведочной скважины с борта несамоходного понтона включает следующие операции. Понтон транспортируют в район работ и устанавливают на точку бурения путем развозки и постановки нескольких якорей. С понтона спускают направляющую колонну и забуривают в морское дно на некоторую глубину. Бурение ведется ударно-канатным способом с одновременной обсадкой скважины промежуточной колонной до заданной глубины, затем обсадную и направляющую колонны извлекают, а установку перебазируют на новую точку.

В последние годы в практику морского бурения стали широко внедрять погружные управляемые колонковые пробоотборники. Незначительные габариты и масса этих установок позволяют эксплуатировать их с борта самоходных плавсредств малого водоизмещения, оборудованных грузоподъемными средствами для спуска на дно пробоотборника. В общем виде его конструкция представляет комбинацию грунтоноса, погружного рабочего узла и опорной рамы, связанных с судном рабочим тросом и гибкой линией для передачи энергии к рабочему узлу. Принцип работы пробоотборников и вид используемой энергии могут быть различными. Например, ударно-забивной пробоотборник МП-1 включает в качестве рабочего узла пневмоударник РП-111, сжатый воздух к которому поступает по шлангу от судового компрессора. Пробоотборник снабжен специальным грузом, обеспечивающим его автоматическое включение в работу при касании дна, и свободно подвешенной к грузу опорой с разводящимися лапами [63].

Бурение скважин с использованием погружных управляемых колонковых пробоотборников может проводиться без постановки плавсредства на якорь. Цикл бурения включает сборку пробоотборника на палубе, спуск его на дно, отбор пробы и подъем на поверхность с последующим извлечением керна. При этом затраты времени на проходку одной скважины, а также стоимость работ примерно в 3-4 раза меньше, чем при бурении с понтона. В настоящее время специалисты разных стран работают над совершенствованием конструкций управляемых пробоотборников. Они считают, что, используя рабочие узлы комбинированного действия и увеличивая глубину бурения, можно резко расширить области их применения.

Рациональная глубина бурения с помощью пробоотборников - 12-15 м, так как при дальнейшем увеличении высоты пробоотборников возникают сложности с их эксплуатацией. Поэтому для бурения скважин большей глубины по-прежнему продолжают использовать буровые станки, смонтированные на самоходных плавсредствах, что позволяет увеличить автономность и расширить районы использования таких плавсредств. Чтобы уменьшить зависимость буровых работ от погодных условий и состояния моря, буровые суда оснащают системами компенсации бортовой, килевой и вертикальной качки на волнении. Хотя по своим техническим характеристикам буровые суда сильно отличаются друг от друга, их объединяет тенденция к максимальной универсальности, основанная на использовании комплекса технических средств для картирования морского дна, поиска и разведки подводных месторождений.

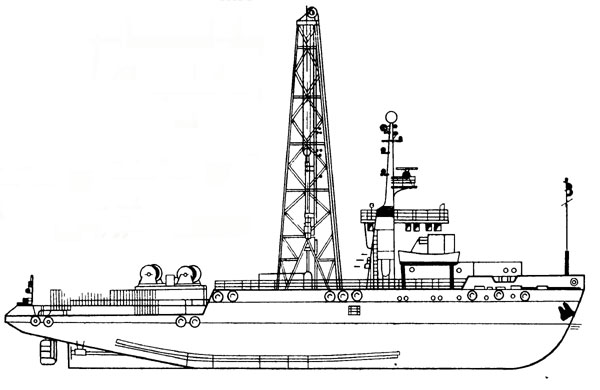

В качестве примера можно рассмотреть оснащение одного из наиболее современных буровых судов "Берлинертор", построенного в 1975 г. для проведения морских инженерно-геологических исследований (рис. 3.6). Судовая буровая установка, предназначенная для бурения скважин глубиной до 150 м при глубине моря до 200 м, включает вышку высотой 26 м и грузоподъемностью 50 т, станок "Шафэр UB-200", обеспечивающий изменение крутящего момента от 15000 до 3000 Н/м при 40-170 об/мин, лебедку грузоподъемностью 12,5 т, два буровых насоса и пневматический компенсатор вертикальной качки с ходом 4,75 м. На судне размещается 400 м бурильных труб. Бурение ведется ударно-забивным или вращательным способом. Помимо буровой установки на судне имеются два пробоотборника вибрационного и виброударного типов для опробования верхних слоев донных отложений на глубину до 40 м при глубине моря до 400 м. Поскольку с помощью пробоотборника нельзя получить ненарушенных образцов из слабоконсолидированных осадков, в комплекс технических средств входит подводная пенетрационная установка "PUP", позволяющая одновременно измерять in situ* лобовое сопротивление грунта, поверхностное и общее активное сопротивление и отношение поверхностного трения к лобовому при вдавливании специального конического зонда в осадки на глубину до 30 м. Пенетрометр может работать при глубинах моря до 200 м.

* (In situ (лат.) - в месте нахождения, на месте.)

Рис. 3.6. Общий вид бурового судна 'Берлинертор'

На судне установлена аппаратура для проведения батиметрической съемки, эхолотирования, сейсмоакустического профилирования, съемки донного рельефа с применением локатора бокового обзора, магнитометрии, а также подводная телевизионная установка, осуществляющая визуальный контроль за работой подводных систем. В судовой лаборатории можно определить плотность грунтов, их влажность, сопротивление сдвигу и сжатию.

Основными недостатками подобных установок являются высокий уровень затрат на их постройку и содержание, а также необходимость строительства дорогостоящих береговых баз, что, как правило, неприемлемо для геологоразведочных организаций, ведущих работы в прибрежной зоне. Поэтому в последние годы начинают все более широко использовать подводные буровые станки, которые включают монтажную платформу с системой ее ориентации на дне, буровой механизм с блоком управления, механизм выполнения спускоподъемных операций и замены съемных керноприемников, а также приводы соответствующих узлов и систем. Станок доставляют на точку работ и опускают его на дно. Затем начинается собственно процесс бурения, состоящий из регламентированных повторяющихся циклов операций. Каждый из них включает проходку интервала скважины, отбор керна, извлечение пробы и ее размещение, подготовку станка к опробованию следующего интервала. Достигнув проектной глубины, извлекают из скважины бурильную колонну и размещают ее элементы на платформе станка, который затем переводится в транспортное положение и поднимается на судно. В результате практически полного устранения вспомогательных операций упрощается технология буровых работ и значительно снижаются затраты времени на бурение скважины. Кроме того, для обеспечения буровых работ можно использовать обычные суда малого водоизмещения и не удерживать их над точкой работ во время проходки скважины. Положительными факторами являются также меньшие потери времени из-за погодных условий и снижение трудоемкости буровых работ.

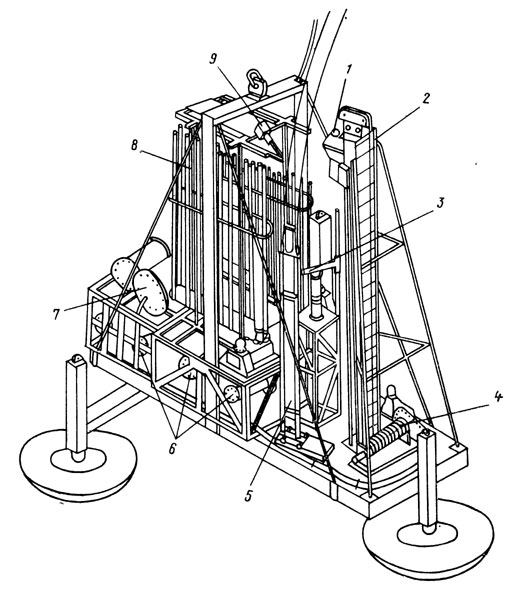

Зарубежные фирмы разработали большое число моделей буровых станков с узким целевым назначением. Наибольшее распространение получили полуавтоматические станки с дистанционным управлением, среди которых выделяются установки двух типов: с подачей керноприемников на суда и их кассетированием непосредственно на платформе станка. Последние ввиду ограниченной вместимости трубохранилища применяются только для бурения скважин небольшой глубины. Более широко применяются станки, снабженные специальными, транспортерами для подачи бурильных и керноприемных труб с судна и обратно. Однако такие установки требуют постоянного поддержания транспортной линии, т. е. фиксации судна над точкой работ. Кроме того, у них большие потери времени на транспортировку труб (при больших глубинах моря затраты времени на транспортировку превышают время бурения). Поэтому в последнее время наметилась тенденция к созданию комбинированных подводных буровых станков с трубохранилищами и транспортером для подачи добавочных труб в случае бурения скважин большой глубины. К этому классу относятся, например, шведский станок "Мэрикор" и японский MAS-73 (рис. 3.7).

Рис. 3.7. Подводный буровой станок типа MAS-73. 1 - каретка вращателя, 2 - буровая вышка; 3 - механизм подачи труб; 4 - лебедка для подъема керноприемников; 5 - транспортер; 6 - контейнеры с механизмами привода; 7 - контейнеры с контрольной аппаратурой; 8 - трубоприемники; 9 - телекамера

Все оборудование станка MAS-73 смонтировано на прямоугольной сварной платформе, снабженной тремя гидравлическими домкратами с шарнирно укрепленными опорными плитами, и включает две монтажные рамы, одна из которых является буровой вышкой, другая служит для размещения двух трубоприемников и контрольно-приводной аппаратуры. По внутренней грани вышки с помощью цепного механизма подачи перемещается каретка с гидроприводом, обеспечивающим вращение колонны со скоростью 5-120 об/мин при крутящем моменте до 3000 Н/м. Бурильные и керноприемные трубы перемещаются на ось бурения с помощью вращающегося захвата с выдвижным телескопическим податчиком. Этот же механизм подает заполненные керноприемные трубы в подъемную капсулу транспортера. Как и в большинстве современных подводных станков, в MAS-73 применен электрогидравлический привод. Погружной электродвигатель маслонасоса получает энергию с борта судна по специальному кабелю, служащему одновременно для передачи информации, телевизионного изображения с платформы станка на пульт управления и команд на приводы различных узлов.

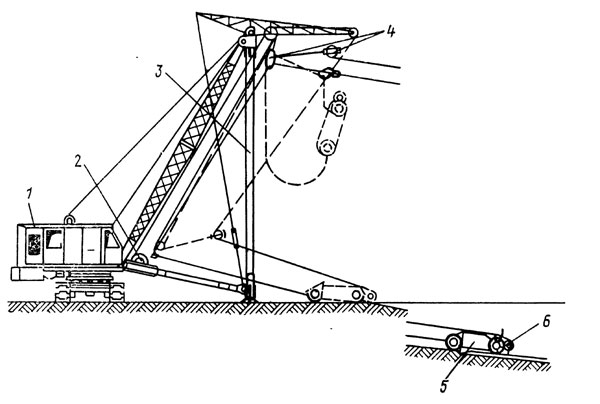

Выбор способов разработки морских месторождений полезных ископаемых определяется как типом месторождения, так и природно-климатическими условиями участка работ, в частности его удаленностью от берега и глубиной моря. Например, россыпные месторождения вблизи берегов на глубинах до 5 м успешно разрабатываются канатно-скреперными установками, размещаемыми на берегу. Этот способ получил широкое распространение в ФРГ, США, ГДР и Японии, где создано большое число установок этого типа. Основной проблемой здесь является монтаж и перебазирование задней опоры, располагающейся в море. Один из вариантов ее разрешения - монтаж опоры на специальной тележке, передвигающейся по рельсам, уложенным на дне вдоль береговой линии. При этом обеспечивается непрерывная разработка подводного карьера. Береговые опоры в этом случае монтируются на салазках и перемещаются тяговыми лебедками или имеют собственный привод. Другая характерная особенность береговых опор - их большая высота, необходимая для того, чтобы уменьшить длину соприкосновения тягового троса с дном и сократить длину пути волочения ковша по дну при чрезвычайно большой общей длине хода ковша.

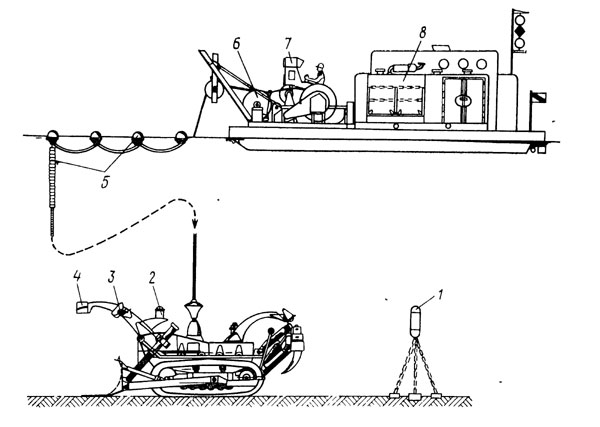

Технологию скрепирования можно усовершенствовать, применив колесные ковши, приводимые в движение собственными двигателями или бесконечным тросом лебедки, которая устанавливается на берегу. Второй тип привода используется в канатно-скреперной установке (рис. 3.8), разработанной на базе самоходного экскаватора. Она включает стрелу большой длины с подпорной стойкой и высокоскоростной лебедкой, трос которой пропущен через систему блоков, и лебедку, смонтированную на колесном ковше (скрепере) и связанную с осью ведущих колес ковша при помощи редуктора. Протаскивание троса через барабан лебедки ковша против часовой стрелки заставляет ковш перемещаться в море, а при обратном движении - выходить на берег, где ковш при помощи вспомогательной системы роликов поднимается на стреле и опрокидывается.

Рис. 3.8. Канатно-скреперная установка с колесным самоходным скрепером. 1 - экскаватор; 2 - лебедка; 3 - подпорная стойка; 4 - система блоков; 5 - скрепер; 6 -лебедка скрепера

Другой вариант разработки прибрежных россыпей, проводимой японскими компаниями, основан на использовании самоходных дистанционно управляемых бульдозеров. Одна из первых моделей, разработанная фирмой "Коматцу" в 1968 г., прошла успешные испытания на глубинах до 20 м. Производительность бульдозера, перемещавшего грунт на расстояние 10 м, была порядка 40 м3/ч (рис. 3.9). Последняя модель установки включает обеспечивающее судно-катамаран водоизмещением 210 т. В качестве главного двигателя используется дизель мощностью 270 кВт. Бульдозер работает от генератора переменного тока мощностью 300 кВт при напряжении 3300 В. Электроэнергия подается по кабель-тросу длиной 150 м, намотанному на барабан кормовой лебедки. Спуск рабочего механизма на дно осуществляется краном грузоподъемностью 40 т. Для точного позиционирования установки на дне применяется акустическая система. Подводные бульдозеры выпускаются также компанией "Хитачи констракшн мэшинэри".

Рис. 3.9. Дистанционно управляемый подводный бульдозер. 1 - приемник; 2 - ультразвуковой излучатель; 3 - телекамера с прожектором; 4 - гидролокатор; 5 - поплавки; 6 - тросовая лебедка; 7 - пульт управления; 8 - генератор

Современные подводные бульдозеры можно использовать на весьма значительных глубинах моря (до 60 м) в комплексе со специальными системами для подъема горной массы. Примером такой системы служит установка, разработанная и построенная в 1971 г. фирмой "Мицуи кайё кайхацу". Она представляет собой затапливаемый в месте работ понтон длиной 107,5 м, шириной 32 м и высотой 21 м. Комплекс установленного на нем оборудования включает три крана с грейферными захватами, три погрузочных конвейера и два разгрузочных транспортера. Краны поднимают грунт на поверхность, конвейеры загружают его в трюмы, транспортеры перегружают добытую горную массу на грузовые суда. Производительность комплекса - 250 т/ч.

Однако в подавляющем большинстве случаев разработка подводных месторождений твердых полезных ископаемых, расположенных в рыхлых грунтах, производится с помощью драг. Среди них принято выделять установки черпающего типа (грейферные, одночерпаковые и многочерпаковые) и всасывающие установки (с грунтовыми насосами, эжекторные и эрлифтные).

Выбор типа драги зависит как от глубины моря, так и от условий залегания и вида полезного ископаемого. Например, одноковшовые грейферы рационально использовать на месторождениях с мощной продуктивной толщей, так как одно из важнейших преимуществ снарядов этого типа -возможность проведения работ на больших глубинах моря и в условиях волнения. Их весьма эффективно использует, например, канадская компания "Грейт Кэнэйдьен ойл сэндз", добывающая с помощью трех грейферных установок нефтеносные пески, залегающие слоем в 60 м на глубине 610 м. Годовая производительность трех установок достигает 300 тыс. т, что при среднем содержании нефти 17 % обеспечивает высокую рентабельность работ.

С другой стороны, при добыче такого полезного ископаемого, как алмазы, залегающие в галечниковых отложениях, расщелинах и изломах донных пород, могут успешно применяться маневренные эрлифтные установки. Они позволяют одновременно обогащать поднимаемый материал и сбрасывать отработанную породу непосредственно в месте добычи. Так, производительность добывающего судна "Дайманкус" водоизмещением 3812 т на глубине моря до 120 м составила 300 т/ч твердого материала. Работали три эрлифтные установки с диаметром всасывающего отверстия 406 мм и диаметром пульпопровода 460 мм. Пульпа поступала в обогатительную установку, последовательно проходя обезвоживающий сепаратор диаметром 2,1 м, классификатор, аккумулирующий бункер, смесительный конус и сепаратор с тяжелой средой, в котором легкий материал поднимался вверх и удалялся, а тяжелая фракция, включая алмазы, разгружалась на сортировочный стол.

Подводные песчаные и гравийные карьеры разрабатываются с помощью земснарядов, способных поднимать большое количество материала, не нуждающегося в обогащении, тогда как для добычи залегающих на дне руд, содержащих олово, железо, золото и т. д., как правило, необходимы земснаряды с режущей головкой или многоковшовые драги, обеспечивающие разрыхление продуктивного слоя, полное его отчерпывание на всю глубину до подстилающего слоя и обогащение добываемой горной массы.

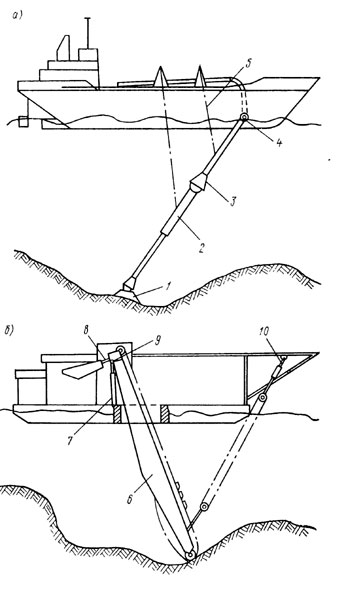

Типы и конструкции многочерпаковых и землесосных снарядов подробно рассмотрены в ряде специальных работ [65]; поэтому мы остановимся лишь на особенностях их эксплуатации в морских условиях, где они испытывают сложное воздействие волн, ветра, сильных течений, вертикальной, килевой и бортовой качки и рыскания, что отрицательно сказывается на работе рыхлительных и грунтозаборных механизмов. В связи с этим землесосы с гидрорыхлителем снабжаются всасывающими трубопроводами, включающими поворотные скользящие сальники и шарниры, со специальными системами их гибкой подвески, в которых постоянно поддерживается заданное натяжение при всех движениях судна (рис. 3.10,а).

Рис. 3.10. Схема подвески рабочего оборудования драг при работе на волнении: а - землесос с гидрорыхлителем; б - многочерпаковая драга. 1 - грунтозаборник; 2 - поворотный сальник; 3 - универсальный шарнир; 4 - скользящий поворотный сальник; 5 - гибкая подвеска трубопровода; 6- черпаковая рама; 7 - гидропневматические цилиндры; 8 - шарнирные стержни; 9 - поворотная ось; 10 - гидропневматический буфер

Что касается многочерпаковых драг и земснарядов с механическими рыхлителями, то поддержание постоянного контакта рабочих органов с поверхностью грунта при заданном рабочем давлении представляет в условиях свободного движения судна гораздо более сложную задачу хотя бы потому, что рабочие головки рыхлителей и ковши обычно имеют тенденцию зарываться в грунт. Чтобы обеспечить их нормальную работу, используют плавсредства специальной конструкции, например полупогружные платформы, менее подверженные воздействию моря, или оборудуют плавсредства компенсаторами качки, а также создают гибкое соединение между корпусом плавсредства и жестким землеройным рабочим органом.

Примером последнего решения служит земснаряд, запатентованный голландской фирмой "IНС" (рис. 3.10, б). Черпаковая рама драги соединяется с понтоном через ось, опирающуюся на два шарнирных стержня и гидропневматические цилиндры таким образом, что понтон может перемещаться относительно оси. Последняя при этом перемещается вокруг копающего конца ковшовой рамы, который подвешивается к корпусу понтона с помощью гидропневматического буфера, регулирующего натяжение подвесных тросов и автоматически поддерживающего постоянное давление на грунт. Аналогичное автоматическое регулирование предусмотрено в гидропневматических цилиндрах. Такое устройство позволяет полностью компенсировать продольно-горизонтальную, вертикальную и килевую качку на волне высотой до 3 м [78].

Многочерпаковые установки широко применяются на глубине моря порядка 15-20 м, хотя известны установки, приспособленные для работы на глубинах до 50 м. В качестве примера можно привести индонезийскую государственную корпорацию "П. Н. Тимах", ведущую интенсивную добычу кассетерита в проливах между островами Суматрой и Банка с помощью 13 многочерпаковых драг. Крупнейшая из них "Банка-1", построенная в 1966 г. компанией "Саймоне - Лобнитц" (Шотландия), представляет собой прямоугольную несамоходную баржу длиной 91,5 м, шириной 24,4 м, высотой борта 4,9 м с осадкой 3 м. Она работает на глубине моря до 40 м, бесконечная цепь перемещает 142 черпака вместимостью по 0,5 м3 со скоростью 6,7 м/мин. Суммарная мощность двигателей равна 2800 кВт, четыре дизельных двигателя мощностью по 450 кВт используются для привода черпаковой цепи. Стоимость драги 6,7 млн. дол. Годовая производительность составляет 2400 т оловянного концентрата, который содержит 50 % беспримесного олова.

Землесосные снаряды с рыхлителями различных типов работают в более глубоких водах. Например, канадская фирма "Сидбэк" использует их на разработке низкокачественной россыпи магнетитовых песков (месторождение Дьювэль) у северного побережья залива Святого Лаврентия. Годовая производительность снаряда длиной 91,44 м, шириной 29,26 м и высотой борта 5,48 м составляет 762 тыс. т первичного концентрата. Мощность фрезерного рыхлителя равняется 2240 кВт, а мощность привода 812-мм грунтозаборных насосов - 1500 кВт. Исходный материал по подъемному трубопроводу поступает на решетки для отделения крупных включений. Отсев идет в приемный бункер, а затем четыре центробежных насоса подают материал в ротационные распределители, каждый из которых питает 16 магнитных сепараторов. Полученный концентрат перекачивается на берег, где подвергается вторичному обогащению, а отходы сбрасываются в выработанный котлован.

Производительность землесосов можно повысить, расширив подводный забой с помощью специальных грунтозаборных установок, подающих горную массу к трубопроводу. В этом случае кроме всего прочего удается уменьшить влияние морского волнения на работу грунтоприемного устройства и драги. Так, японские инженеры разработали специальное устройство, снабженное механизмами для срезания и подгребания разрабатываемого грунта к всасывающему трубопроводу землесоса. Устройство представляет собой смонтированную на салазках раму с двумя балластными цистернами, на которой размещены герметичный машинный блок с электродвигателями и контрольно-аварийной аппаратурой, а также вращающийся шнековый нож диаметром 0,6 м и длиной 2,2 м. Спуск устройства на дно и его всплытие, а также изменение угла наклона шнека к забою, т. е. регулировка его заглубления в грунт, осуществляется изменением плавучести цистерны. Исходным параметром для регулировки заглубления шнека и изменения скорости буксировки служит консистенция пульпы, контролируемая с помощью конситомера. Принцип работы прибора основан на определении массы участка пульпопровода с пульпой. Показания прибора передаются на панель управления. Испытания показали, что одновременная эксплуатация трех таких устройств позволяет отрабатывать забой шириной до 10 м с суммарной производительностью до 300 м3/ч при максимальной концентрации твердого вещества в пульпе до 52 % [73].

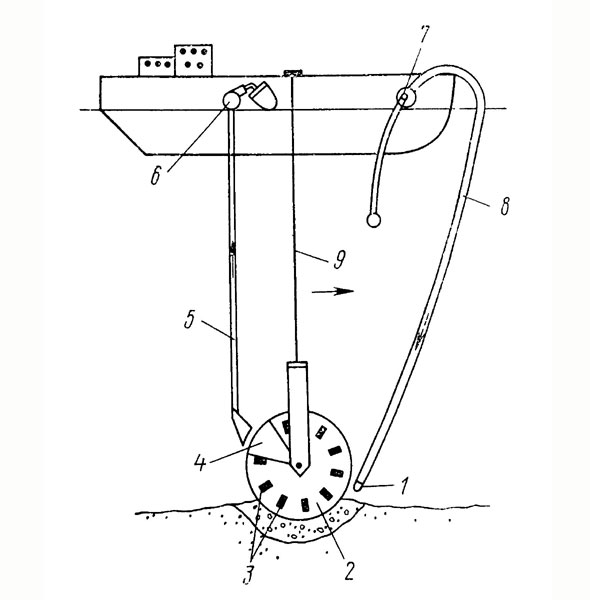

Дополнительное повышение производительности добычных установок и снижение эксплуатационных расходов может быть получено за счет внедрения придонного обогащения железосодержащих песков у заборника землесоса. На рис. 3.11 показана принципиальная схема экспериментальной установки этого типа, разработанная и испытанная японскими учеными на месторождении титаномагнетитовых песков с содержанием полезного ископаемого 5 %. Магнитный сепаратор выполнен в виде рамы с системой постоянных магнитов, установленных таким образом, что на вращающемся барабане сепаратора диаметром 0,6 м образуется секторная немагнитная зона. Барабан вращается электродвигателем, а сам сепаратор буксируется по дну со скоростью 1,5-3 м/с. На пути его движения верхний слой донного грунта разрушается гидромонитором, вода к которому подается по трубопроводу от судового насоса. Взвешенные в воде магнитные частички притягиваются к поверхности барабана и вращаются вместе с ним до момента входа в немагнитную зону, где они засасываются подъемным насосом в транспортный трубопровод и подаются в бункер судна. Опытная установка с напряженностью магнитного поля на поверхности барабана №№№2,8х104 А/м обеспечивала 100 %-ное извлечение магнитной фракции разрабатывавшихся песков при средней производительности 10 т/ч.

Рис. 3.11. Схема установки для подводной добычи титаномагнетитовых песков с придонным обогащением.1 - гидромонитор; 2 - магнитный сепаратор; 3 - постоянные магниты; 4 - немагнитная зона; 5 - транспортный трубопровод; 6 - подъемный насос; 7 - насос гидромонитора; 8 - трубопровод гидромонитора; 9 - трос

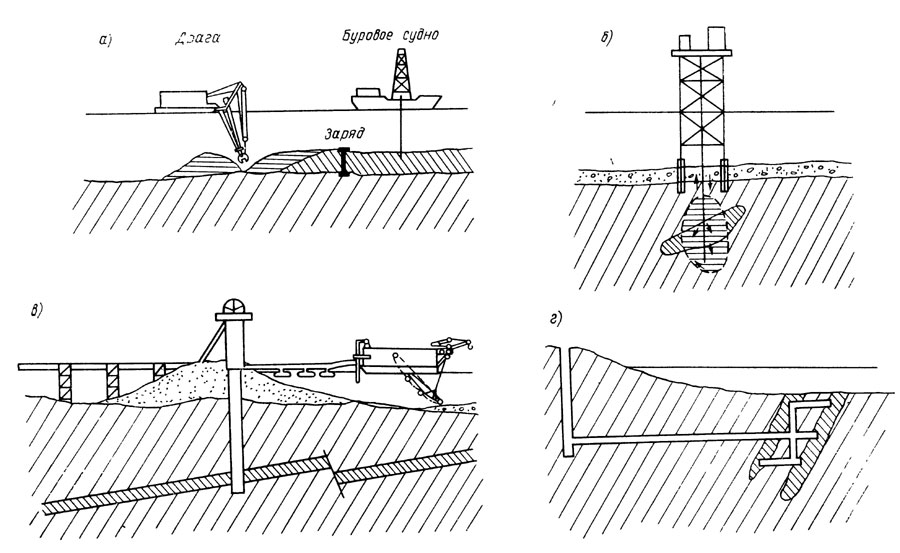

Помимо разработки подводных россыпных месторождений в рыхлых отложениях морского дна, в настоящее время ведется интенсивная подводная добыча твердых полезных ископаемых из коренных месторождений, залегающих под морским дном. Среди них наибольшее значение имеют барит, железная и никелево-медная руда, сера, каменный уголь и известняк, добываемые на более чем 100 подводных рудниках в прибрежных водах Австралии, Греции, Ирландии, США, Финляндии, Великобритании, Чили и Японии. Схемы основных способов разработки подобных месторождений показаны на рис. 3.12.

Рис. 3.12. Основные способы разработки подводных месторождений твердых ископаемых, расположенных в коренных породах: а - разрушение рудного тела взрывом с последующим отчерпыванием породы; б - бесвскрышная добыча методом растворения с последующей откачкой раствора; в - с помощью шахт, подводимых с искусственных островов; г - выработками, проходимыми с берега

Примером разработки подводных рудных месторождений с помощью взрыва может служить американский рудник "Кэстель айлэнд майн" на Аляске, где с 1969 г. ведется добыча барита из рудного тела (замещенный баритом известняк мощностью залегания 30 м), перекрытого толщей рыхлых отложений и слоем воды в 30-40 м. В настоящее время продукция рудника составляет 15 % общей добычи барита в стране.

Ведется также интенсивная разработка природной серы в донной толще Мексиканского залива. Учитывая очень высокое качество получаемого продукта (до 99,9 % серы), можно считать рентабельной добычу на расстоянии до 175 км от берега из пластов, залегающих на глубинах до 350 м под дном. Добыча ведется расплавлением серы по методу Фраша: в продуктивных пластах бурят скважины и опускают в них колонну из четырех концентрических труб, из которых наружная (обсадная) труба достигает кровли пласта, а вторая - его подошвы. В пространство между второй и третьей трубами в скважину под давлением 1,5 МПа подается перегретая вода при температуре не менее 160°, которая через специальную перфорацию проникает в трещины серосодержащей породы. При этом сера выплавляется, а подаваемый в скважину под давлением 7 МПа воздух вспенивает серонасыщенную жидкость, выводимую эрлифтом на поверхность (рис. 3.12, б). Все рабочее оборудование рудника монтируется на свайных основаниях, соединенных с основной эксплуатационной, платформой при помощи эстакад длиной до 2 км. Глубина моря в месте установки оснований не превышает 15 м.

Шахтный способ разработки подводных месторождений получил широкое распространение, в частности при подводной добыче каменного угля, на долю которой в Японии, например, приходится более 25 % всей продукции угольных шахт страны. Добыча ведется с помощью выработок, проходимых с берега (месторождение "Убе" на острове Хонсю), а также посредством создания искусственных (месторождение "Такасима") или использования естественных (месторождение "Мики") островов. Кроме Японии интенсивная добыча угля из подводных месторождений ведется в Великобритании и Канаде.

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'