3.3. Разведка глубоководных месторождений

Проведенные за последнее десятилетие интенсивные океанографические и геологические исследования океанского ложа показали почти повсеместное присутствие отложений полезных ископаемых, годных к промышленному использованию. Однако в ближайшее время практическое значение могут иметь только два вида глубоководных месторождений - металлоносные илы и железомарганцевые конкреции.

Подготовка к разработке таких месторождений требует выполнения комплекса инженерно-технических изысканий (см. § 2.1), дополненных промышленной разведкой месторождения (определение его размеров, продуктивной толщи, физико-химических свойств отложений). На основе данных изысканий выбирается оптимальный способ добычи, проектируется соответствующая техника. Поскольку процесс разработки глубоководного месторождения - многолетнее предприятие, требующее значительных капиталовложений, ему обычно предшествует этап опытно-промышленной разработки, позволяющий на практике опробовать технику, уточнить детали технологии.

Подход к разработке металлоносных илов можно проиллюстрировать на примере месторождения, открытого в рифтовой зоне Красного моря в 1948 г. во время глубоководных гидрографических исследований, проводившихся шведским научно-исследовательским судном "Альбатрос". Месторождение представляет собой примерно 25-метровый слой жидких илов общим объемом около 50 млн. т. Среднее содержание железа в ил ах составляет 29 %, цинка - 3,4 % (максимальное 11 %), меди - 1,3% (максимальное 7%), серебра - 54 части, а золота 0,5 части на 1 млн. частей. Хотя глубина моря составляет примерно 2100 м, гелеобразный характер осадков позволяет обеспечить чрезвычайно простую разработку продуктивной толщи путем откачки илов на поверхность.

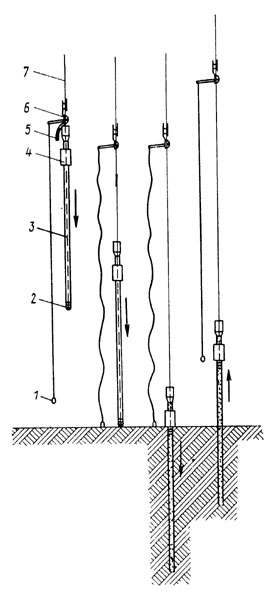

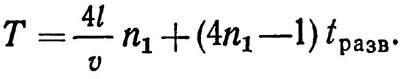

Учитывая незначительную мощность продуктивной толщи и ограниченную площадь месторождения, для разведки широко применяли обычные океанографические поршневые грунтовые трубки разных моделей. Трубка включает сборную колонковую трубу (грунтосос) с режущим башмаком и затвором для удержания отобранной пробы. На верхнем конце трубки крепится секционный рабочий груз и стабилизатор. С помощью серьги трубка подвешивается к сбрасывающему механизму, обычно выполняемому в виде рычага с соотношением плеч 1 : 10 - 1 : 15. К длинному плечу рычага присоединяется трос, суммарная длина которого равна высоте трубки и выбранному расстоянию ее свободного падения. На нижнем конце троса укреплен груз-разведчик. К короткому плечу крепится сама трубка, соединенная с основным тросом через вспомогательный трос, прикрепленный к поршню, который свободно перемещается внутри грунтососа. Сбрасывающий механизм (рис. 3.13) поворачивается в момент касания дна грузом-разведчиком, и трубка падает вниз, внедряясь в осадки. Высота сбрасывания обычно равна 2-4 м. Длина вспомогательного троса выбирается такой, чтобы поршень фиксировался на уровне морского дна: в этом случае проба в грунтососе не сжимается по вертикали под действием силы трения грунта о внутреннюю стенку грунтососа, так как гидростатическое давление исключает разрежение под поршнем. Длина грунтососов, определяющая глубину проникновения трубки в толщу породы, колеблется от 10 до 45 м, диаметр керна составляет 46-180 мм, масса груза - 300-6000 кг. Основные направления в улучшении конструкций трубок - создание более совершенных пробоудерживающих устройств, систем натяжения троса, более надежных механизмов сброса, систем крепления поршня и способов его удержания на уровне грунта.

Рис. 3.13. Схема работы поршневой ударной грунтовой трубки. 1 - груз-разведчик; 2 - поршень; 3 - грунтосос; 4 - рабочий груз; 5 - вспомогательный поршневой трос; 6 - сбрасывающий механизм; 7 - судовой трос

В результате изысканий в Красном море было оконтурено три перспективных участка, приуроченных к впадинам "Дискавери", "Чейн" и "Атлантис II". В сентябре 1976 г. по договору с саудовско-суданской комиссией по использованию ресурсов Красного моря компания "Пройсаг А. Г." (ФРГ) разработала проект освоения месторождения во впадине "Атлантис II". Программа научно-исследовательских и опытно-конструкторских работ, рассчитанная на 5-6 лет, включает детальную разведку, создание оборудования для выемки илов и их обогащения, разработку мер по защите окружающей среды. В настоящее время ведется конструкторская проработка добывающего комплекса, в состав которого войдет судно с системой динамического позиционирования над погруженным в толщу илов выемочным агрегатом (положение последнего определяется по сигналам акустического маяка). Транспортировка ила на поверхность будет осуществляться по шарнирной колонне с помощью погружного насоса.

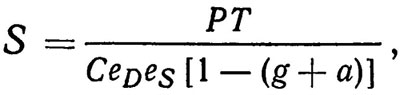

Разработка месторождений конкреций имеет свои трудности. По мнению специалистов, промышленное месторождение должно обеспечивать добычу не менее 1 млн. т конкреций в год в течение 25 лет. Площадь такого месторождения может быть определена по формуле [102]

(3.1)

где S - полная площадь, км2; Р - годовая добыча, млн. "сухих" т; T=25 лет - время эксплуатации; С = 5+15 кг/м2 - допустимая промышленная концентрация конкреций; eD - КПД драгирования, представляющий собой отношение собранных конкреций к имеющимся и колеблющийся от минимально допустимого предела 30 % до максимально достижимого в настоящее время уровня 70%; eS - КПД захвата (отношение площади, обработанной драгой, к площади, которая могла бы быть обработана), %; g - отношение площади участка, не имеющего требуемого содержания конкреций, к полной площади участка, %; а=10% - часть участка, непригодная к разработке по различным причинам.

Расчеты, проведенные по этой формуле на основе данных предварительной разведки известных месторождений, показали, что полная площадь S должна быть не менее 10 тыс. км2.

Комплекс работ по разведке, подготовке и эксплуатации такого месторождения оценивается в 5 млн. дол. Большая часть этих работ представляет собой набор стандартных океанографических исследований, выполняемых обычными методами и подробно описанных в специальной литературе. Поэтому здесь рассмотрим лишь работы, связанные непосредственно с исследованием продуктивной толщи. Примем, что последняя представляет собой обширные поля с мощностью залегания порядка 0,5-1 м с хорошо выдерживаемой плотностью распределения конкреций в пределах однородных по геологическим условиям участков. Плотность распределения может в целом по месторождению изменяться в значительных пределах и достигать от нескольких граммов до нескольких десятков килограммов на квадратный метр. Малая мощность толщи и ее неоднородность не позволяют непосредственно использовать для поиска и разведки обычные геофизические методы (сейсморазведку, магнитометрию, гравиметрию). Поэтому в данном случае в качестве основного выбирают метод, сочетающий наблюдение (с помощью подводного телевидения и подводного фотографирования) с отбором точечных проб.

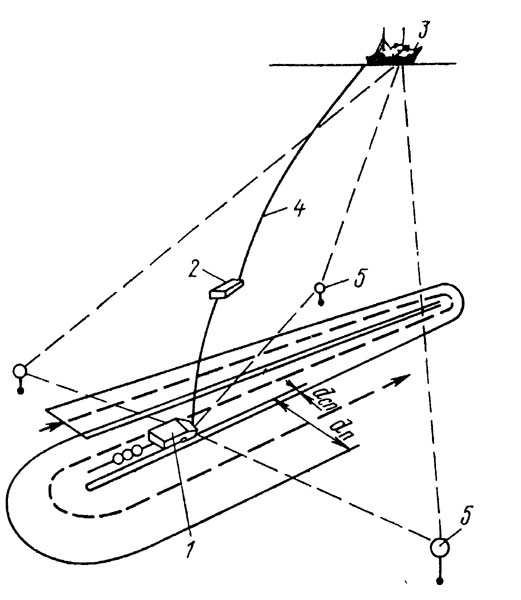

Наиболее эффективна установка теле- и фотокамер на исследовательских платформах, буксируемых судном на некотором расстоянии от дна. В качестве примера можно привести фототелевизионную систему DSS-125 фирмы "Хайдро Продактс", предназначенную для работы на глубине до 6100 м. Научное оборудование этой системы включает телекамеру, снабженную объективом с переменным фокусным состоянием, что позволяет "приближать" изображение и наряду с оценкой плотности распределения конкреций определять их форму (от которой зависит содержание металлов), производить экономическую оценку месторождения лишь на основе визуальной информации [106]. Кроме изображения дна на телеэкране постоянно фиксируются данные об угле обзора телеобъектива и его положения. На платформе установлены две 70-мм фотокамеры РС-705 с высокой разрешающей способностью, а также контейнер со стандартной цифровой телеметрической аппаратурой, обеспечивающей передачу команд и управления по одному коаксиальному кабелю вместе с видеосигналом. Система может эксплуатироваться при скоростях буксировки примерно от 1 до 3 км/ч.

Рис. 3.14. Схема перемещения буксируемого зонда при разведке полигона. 1 - рабочая платформа; 2 - стабилизирующая платформа; 3 - судно; 4 - кабель-трос; 5 - донные маяки

При движении прямыми параллельными галсами (рис. 3.14), продолжительность съемки полигона может быть определена следующим расчетом [38]:

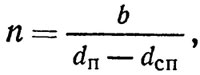

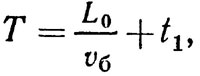

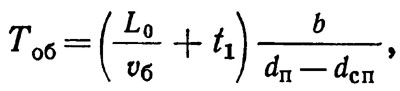

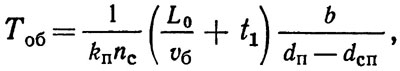

число поисковых галсов

(3.2)

где b - ширина района обследования, dп - ширина полосы обследования, dсп - величина перекрытия смежных полос;

полное время нахождения судна на галсе

(3.4)

где L0 - длина галса, υб - скорость буксировки, t1 - время циркуляции при переходе с одного галса на другой;

общее время покрытия площади подводного месторождения

(3.4)

а в случае использования нескольких судов

(3.5)

где κп - коэффициент перекрытия полос обследования смежных судов, определяемый точностью их удержания на параллельных курсах, nс - число судов.

Для контроля данных, получаемых с помощью телевизионной съемки, и проведения лабораторных исследований конкреций в последнее время пробы донного материала начали собирать с помощью свободно падающих самовсплывающих грейферных пробоотборников. Длительность цикла получения пробы таким устройством с глубины 5000 м составляет около 2,5 ч при скорости подъема пробоотборника на поверхность примерно 1,2 м/с. Снос пробоотборника от точки сбрасывания лежит в пределах 0,6-4 км. Для поиска всплывшего пробоотборника кроме визуальных средств обычно используют радиопеленгаторы, позволяющие обнаруживать пробоотборники при волнении моря до 5 баллов на расстоянии около 30 км. С этой целью пробоотборники оборудуют возвышающимися над поверхностью воды уголковыми отражателями и проблесковыми маяками.

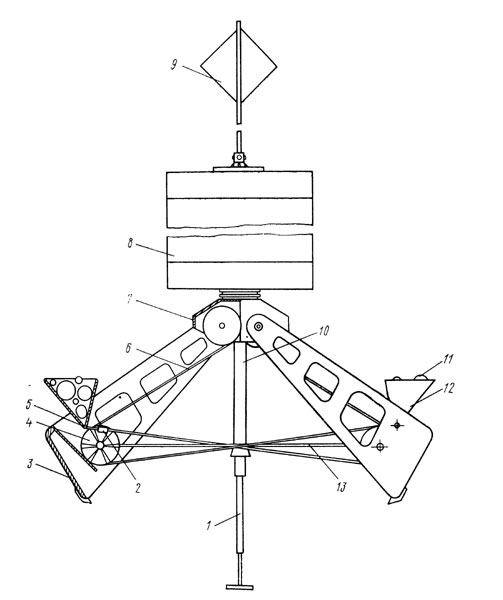

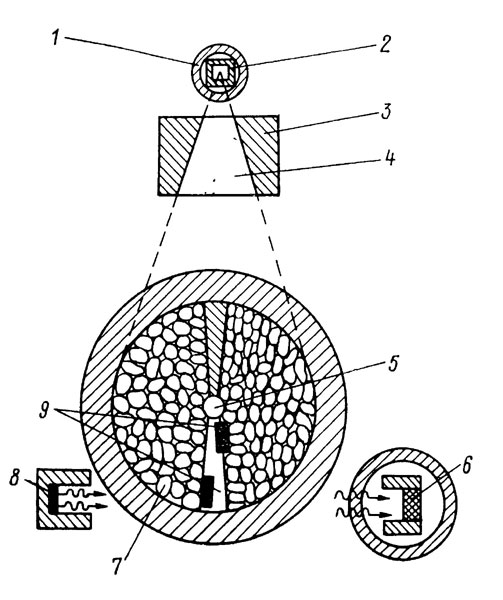

Для отбора проб большой массы в 1976-1979 гг. в СССР были сконструированы и испытаны автономные пробоотборники серии АП (рис. 3.15). Рабочий орган пробоотборника выполнен в виде грейфера со створками, шарнирно закрепленными на раме, совмещенной с опорной штангой. На раме и створках установлены шкивы, через которые пропущен соединенный с поплавком рабочий трос. В верхней части поплавка установлен пассивный отражатель для поиска всплывшего пробоотборника. Балластные грузы общей массой до 110 кг размещаются в специальных контейнерах, снабженных консольными упорами. Эти контейнеры крепятся на створках грейфера посредством горизонтальных осей. Замковое устройство пробоотборника включает синхронизирующие тяги, шарнирно связывающие контактный штырь со створками грейфера при их полном раскрытии. Перед сбросом пробоотборника на дно створки грейфера разводятся и самофиксируются с помощью синхронизирующих тяг, которые воздействуют на консольные упоры и обеспечивают фиксацию контейнеров с балластным грузом в поднятом положении. Коснувшись морского дна, контактный штырь начинает скользить вверх по опорной штанге, освобождая синхронизирующие тяги, и поворачивает контейнеры вокруг осей, в результате чего происходит сброс балласта. Освобожденные створки грейфера под действием подъемной силы поплавка, передаваемой рабочим тросом, сдвигаются, сгребая осадочные отложения. Закончив отбор, пробоотборник всплывает на поверхность*.

* (Г. М. Лезгинцев, Е. А. Коптарь, Е. И. Гарбуз. К вопросу создания глубоководных автономных приборов для исследовании в океане - Океанология, 1979, т. XIX, вып. 5, с. 924-929.)

Рис. 3.15. Самовсплывающий грейферный пробоотборник серии АП. 1 - контактный штырь; 2 - упор; 3 - грейфер; 4 - шкив; 5 - ось контейнера; 6 - трос; 7 - рама; 8 - поплавок, 9 - радарный отражатель, 10 - опорная штанга; 11 - балласт; 12 - контейнер для балласта; 13 - тяга

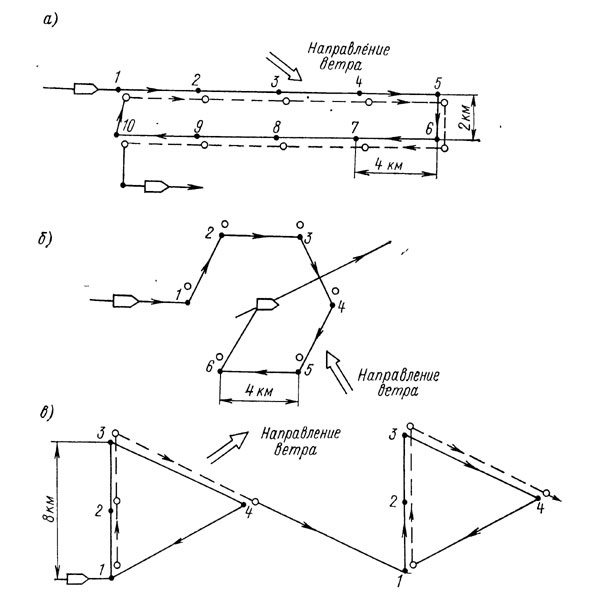

С целью уменьшить потери времени на повторное прохождение судном поискового маршрута для сбора грейферов ученые ФРГ провели сравнительный анализ трех основных способов перемещения судна с самовсплывающими пробоотборниками.

1. При традиционном, линейном, способе судно двигалось параллельными галсами, сбрасывая пробоотборники с кормы или борта в точках (1-10), расположенных друг от друга на расстоянии около 4 км (рис. 3.16). Местоположение судна в момент сброса регистрировалось судовой навигационной системой. Всего на одном галсе сбрасывалось пять грейферов, после чего судно переходило на другой галс, отстоящий от первого на расстоянии 2 км, и двигалось встречным курсом, сбрасывая еще пять пробоотборников. Затем оно возвращалось на первый галс, повторяя свой маршрут и собирая на ходу при помощи буксируемой сетки всплывшие пробоотборники. Такая схема работы позволила за один цикл, продолжительность которого при глубине моря 5 км составляла 7 ч, отбирать 10 проб грунта на площади около 30 км2.

Рис. 3.16. Схемы маневрирования судна при использовании самовсплывающих пробоотборников: а - линейный способ; б - контурный способ; в - треугольный способ

В настоящее время этот способ является наиболее распространенным и рекомендуется для точных картировочных работ и разведки оконтуренных подводных месторождений. В зависимости от глубины моря и погодных условий частота сбрасывания грейферов, длина галсов и расстояние между ними могут меняться. В общем случае затраты времени на разведку прямоугольного полигона этим способом определяют следующим расчетом:

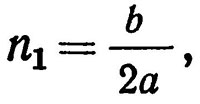

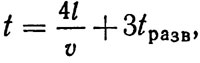

общее число парных галсов

(3.6)

где b - ширина полигона, а - расстояние между галсами; время одного цикла работы на двух галсах

(3.7)

где l - длина галса; υ - скорость движения судна, tразв - время на циркуляцию при переходе с галса на галс; общее время на разведку полигона

(3.8)

2. При контурном способе пробоотборники сбрасывались по периметру многоугольного контура, число углов (сбросов грейферов) которого колебалось от 6 до 10 в зависимости от необходимой плотности сети галсов (рис. 3.16, б). Расстояние между точками сброса, как и при первом способе, равнялось примерно 4 км, а радиус контура менялся от 1 до 5 км. После прохождения всех точек судно становилось в центре участка для проведения замеров, требующих длительной стоянки, а катер собирал всплывающие пробоотборники. При этом способе каждый цикл охватывал площадь около 100 км2, причем время взятия 7-10 проб сократилось до пяти часов. Он был признан лучшим с точки зрения количества получаемой информации, затрат времени на один цикл и размеров обследуемого полигона.

3. Треугольный способ маневрирования представлял собой комбинацию линейного и контурного способов и применялся при поиске месторождений железомарганцевых конкреций. Он предусматривал сбрасывание грейферов по углам равностороннего треугольника со стороной, равной примерно 7,5 км, и одно сбрасывание посередине основания треугольника. За два цикла этим способом отбиралось 8 проб и обследовалась площадь около 220 км2. Время, затраченное на два цикла, составляло восемь часов.

Оптимальная скорость судна при всех трех способах маневрирования составляла 10-15 км/ч [67].

Несмотря на успешные результаты, полученные при ведении разведочных работ с помощью комплекса "буксируемая телеустановка + самовсплывающий грейфер", описанную методику разведки нельзя считать оптимальной. Весьма перспективным является оснащение буксируемых фототелевизионных платформ пробоотборниками и системами экспресс-анализа конкреций без их извлечения на поверхность. Считается, что несмотря на увеличение стоимости разведочного оборудования, добавочные расходы быстро окупятся в результате резкого снижения затрат времени на разведку. Работы в этом направлении ведутся многими зарубежными фирмами. Например, фирма "Хайдро продактс" оснащает описанную выше систему DSS-125 свободнопадающим грейферным пробоотборником и установкой для подводного анализа конкреций. В ФРГ работы в этой области ведет фирма "Дорнье", испытавшая в 1977 г. систему, способную работать на глубине до 6000 м при скорости буксировки до 15 км/ч. Рабочая платформа системы оснащена сканирующим и обычным гидролокаторами, телемонитором, свободнопадающим пробоотборником с фотокамерой. Общая стоимость новой системы около 6 млн. дол.

Эта же фирма приняла участие в разработке конструкции системы EAS-01, обеспечивающей получение сведений о рельефе дна океана, сбор, оценку и определение плотности распределения конкреций на дне, а также определение их размеров, формы и содержания в них металлов.

Корпус устройства длиной 4 м, высотой 1,5 м, шириной 2,8 м снабжен кормовым П-образным стабилизатором, боковой предохранительной рамой и бронированным носовым экраном. В корпусе на пружинных амортизаторах установлены платформа-носитель аппаратуры и приборов, на которой смонтированы гидролокатор переднего обзора, система для забора проб конкреций, зонд для анализа отбираемых конкреций методом нейтронной активации, система охлаждения германиевого детектора зонда, состоящая из криостата со встроенным усилителем и холодильной машины, блок автоматического управления, измерительные приборы и электрооборудование. Все узлы размещаются в прочных сферических контейнерах. Общая масса устройства около 4,5 т.

Особый интерес представляют система для забора проб конкреций и зонд для проведения их экспресс-анализа. Система забора позволяет отбирать пробы, не останавливая буксировочное устройство. Она включает гибкий приемный трубопровод с всасывающей головкой, сепаратор, всасывающий насос, снабженный приводным электродвигателем, и приемную камеру со створками для ее осушения. Время забора пробы при плотности загрузки камеры 20 % и скорости буксировки около 5 км/ч всего 10 с. В центре приемной камеры помещен источник нейтронов - изотоп калифорний-252 (рис. 3.17). Над камерой находится герметичная капсула германиевого детектора, отделенная от источника нейтронов литиевым и двумя парафиновыми экранами. Там же установлен дополнительный свинцовый экран, защищающий от излучения систему контроля заполнения камеры. Принцип действия зонда основан на том, что быстрые нейтроны тормозятся при взаимодействии с веществом, помещенным в камеру, и превращаются в тепловые. Последние легко захватываются ядрами элементов конкреций, что вызывает вторичное γ-излучение, причем интенсивность отдельных спектральных линий излучения зависит от концентрации соответствующих элементов. Это излучение регистрируется германиевым детектором и преобразуется электронной аппаратурой в амплитудный спектр импульсов, позволяющий судить о концентрации элементов. Система контроля заполнения приемной камеры конкрециями включает источник γ-излучения (изотоп торий-228 и сцинтилляционный счетчик). Цикл определения содержания металлов в конкрециях продолжается 10 мин.

Рис. 3.17. Зонд для анализа конкреций методом нейтронной активации. 1 - герметичная капсула; 2 - германиевый детектор; 3 - свинцовые экраны; 4 - парафиновый экран; 5 - источник нейтронов; 6 - детектор системы контроля заполнения контейнера; 7 - исследуемый материал (конкреции); 8 - источник гамма-излучения; 9 - детекторы вторичного излучения

Буксируемое устройство соединено с судном коаксиальным кабель-тросом диаметром 18,4 мм и длиной 8000 м, по которому поступает электроэнергия для питания узлов установки, передаются данные замеров, информация о работе узлов и команды управления. Все сигналы преобразуются подводным вычислительным устройством в цифровую форму и передаются в режиме кодово-импульсной модуляции. Обработка данных производится судовой ЭВМ, печатающей сведения о процентном содержании металлов в конкрециях, данные о местонахождении судна, плотности загрузки приемной камеры и структуре осадочных отложений.

Оператор получает на выводе ЭВМ все сведения о состоянии узлов подводного устройства и вмешивается в работу автоматической системы управления лишь после получения сигналов о неисправности. Он непосредственно управляет только опусканием зонда на дно, подготовкой к всасыванию и подъему устройства в режим буксировки, а сам цикл "всасывание - анализ" осуществляется автоматически.

В это время на борт судна передаются данные о контакте всасывающей головки с грунтом, работе насоса, степени загрузки камеры, температуре германиевого детектора и капсул с электронным оборудованием, информация о работе электродвигателя открывания створок и о положении створок. В процессе буксировки выдаются данные о глубине, скорости, крене и дифференте устройства и т. д. Помимо основного корпуса, к буксировочному кабель-тросу на высоте около 100 м над дном крепится добавочный зонд с гидролокатором бокового обзора для поиска залежей конкреций и сбора топографических данных [89].

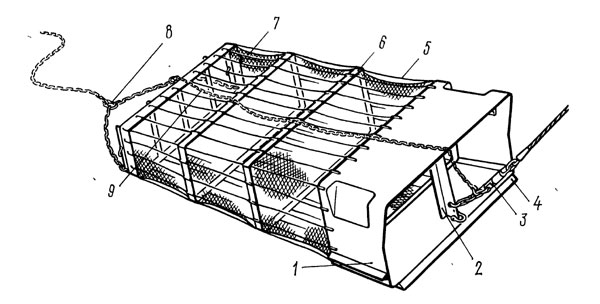

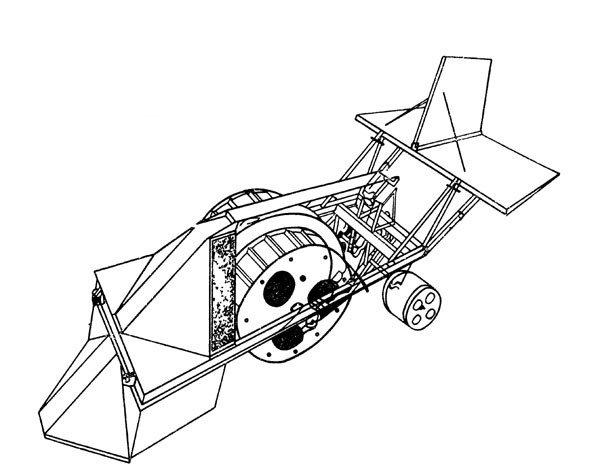

Для заключительного этапа разведки - получения крупномасштабных проб - обычно используют драги-волокуши. Однако производительность серийных драг не обеспечивает требований промышленной разведки. Поэтому были созданы специальные крупногабаритные драги (рис. 3.18). Одна из таких драг, разработанная компанией "Кеннекот эксплорэйшн", включает передний коробчатый черпак с вертикальной распоркой, служащей для крепления размыкающего механизма с буксирным тросом. По нижней кромке черпака установлен режущий нож шириной 152 мм. К задней стороне черпака крепятся продольные стальные тросы диаметром 12,7 мм, образующие с поперечными рамами каркас, на который надета прочная нейлоновая сеть. Ширина каркаса постоянна по всей длине драги и равна 2,13 м, а высота изменяется от 1,06 м на входе до 0,91 м у торца. Общая длина драги 3,6 м (рабочая вместимость около 7,22 м3). К задней раме каркаса крепится якорная цепь массой 227 кг, служащая стабилизирующим балластом и удерживающая гибкий каркас на дне океана в вытянутом положении. Верхняя часть концевой рамы каркаса соединена с буксировочным тросом, так называемой цепью безопасности, которая срабатывает, когда черпак слишком глубоко внедрится в осадки или упрется в крупный валун. При этом натяжение в буксировочном тросе резко возрастает, в действие вступает размыкающий механизм и буксировочный трос через цепь переворачивает драгу, вырывая ее из грунта. Масса драги в воздухе - 1,27 т.

Рис. 3.18. Гигантская драга-волокуша. 1 - коробчатый черпак; 2 - распорка; 3 - размыкающий механизм; 4 - нож; 5 - трос каркаса; 6 - рама каркаса; 7 - нейлоновая сеть; 8 - якорная цепь; 9 - цепь безопасности

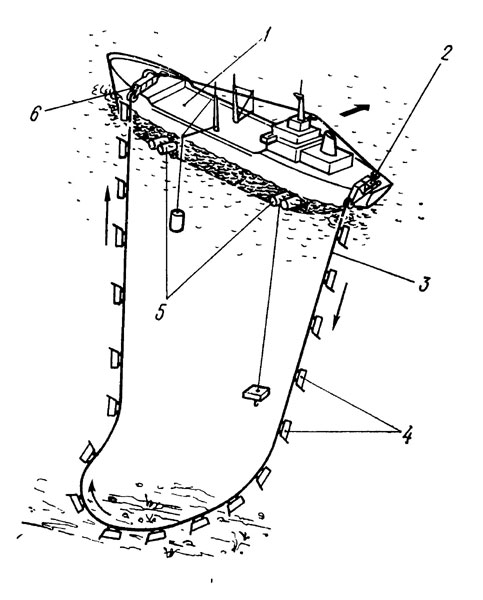

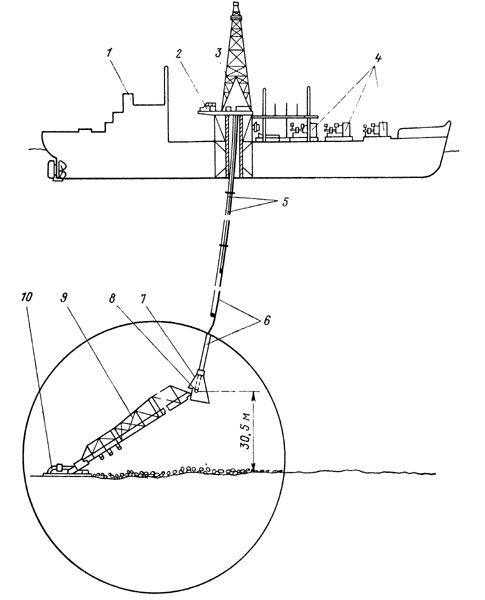

Для эксплуатации драги использовалось специальное судно (рис. 3.19), на котором помимо буксировочной системы была смонтирована вспомогательная установка для перемещения поднятой на борт драги, ее разгрузки и транспортировки отобранных конкреций. Такая установка, в частности, применялась в 1977 г. во время сбора конкреций для проведения технологических опытов. Требовалось собрать не менее 180 т. Эта задача была выполнена за 171 проход драги со средним извлечением 1,06 т конкреций за одно драгирование. По мере накопления опыта удалось увеличить разовое извлечение конкреций до 1,8 т. Средняя производительность составила при этом 4,5 т/сут, однако она была ниже возможной, так как не удавалось соблюдать правильного соотношения между скоростью движения драги и ее массой. Было рекомендовано использовать судно большего водоизмещения, оборудованное винтами регулируемого шага. В этом случае производительность установки может быть доведена до 9 т/сут [88].

Рис. 3.19. Судно для подводного драгирования. 1 - приемный барабан; 2 - натяжное устройство; 3 - спусковая мачта; 4 - драга; 5 - наклонная платформа; 6 - бункер; 7 - транспортер; 8 - трюм

В настоящее время разрабатываются новые перспективные образцы технических средств для отбора крупномасштабных проб железомарганцевых конкреций. В качестве примера можно привести самоходный роторный пробоотборник фирмы "Дойче Бабкок унд Вилькокс А. Г.", предназначенный для непрерывного отбора конкреций на глубинах до 6000 м. Фирма разработала несколько моделей пробоотборника (одна из них показана на рис. 3.20). Она включает сварную раму с хвостовым стабилизатором, снабженную носовым кожухом-обтекателем и четырьмя колесами, два из которых (диаметром 1,6 м) ведущие. В обтекателе, создающем при спуске и перемещении пробоотборника по дну гидродинамический эффект прижатия к грунту, размещается роторный механизм, обеспечивающий отбор образцов с полосы шириной 300 мм и глубиной от 50 до 100 мм. Отобранные пробы поступают в 18 специальных контейнеров вместимостью 0,12 м2 каждый, подаваемых под загрузочное окно кольцевым транспортером. Общий объем проб 2,16 м3, их масса 5 т, масса пробоотборника - 4 т. Пробоотборник снабжен телевизионной установкой. Он прошел успешные испытания на глубине 6000 м в районе Гавайских островов [81].

Рис. 3.20. Самоходная установка для отбора проб железомарганцевых конкреций

Организация собственно промышленной добычи глубоководных железомарганцевых конкреций представляется на современном этапе достаточно сложной: необходимо создать специальные системы и оборудование для разработки и сбора полезных ископаемых с океанского (морского) дна, для обогащения и транспортировки добытого сырья на поверхность, построить специальные плавсредства для обеспечения эксплуатации указанных устройств. Как уже отмечалось, решение таких задач требует серьезных материальных затрат и выполнения больших объемов опытно-конструкторских работ.

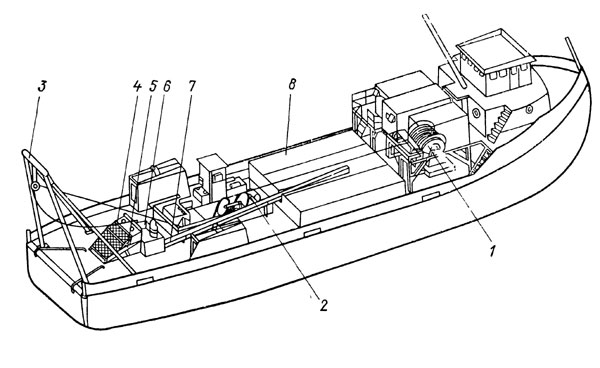

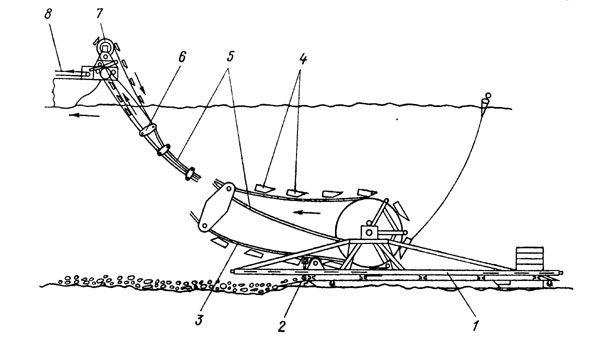

Одна из наиболее трудных задач - разработка эффективных систем транспортировки в толще воды. Ее традиционное решение - применение черпаково-канатных драгирующих систем. В свое время японский офицер Иото Масуда предложил драгирующую многочерпаковую систему CLB с бесконечным кольцевым тяговым канатом. Опытная установка была разработана компанией "Рисоурсес Ассошиэйшн" и смонтирована на судне "Чиеда мару 2" водоизмещением 1400 т, длиной 80 м, шириной 11 м (рис. 3.21). Система включала замкнутый полипропиленовый трос диаметром 40 мм и длиной 8400 м с разрывным усилием 0,2 МН, срощенный из 200 секций. К тросу с интервалом 25 м с помощью двух 60-сантиметровых концов с быстроразъемными зажимами крепились черпаки и 25-килограммовые грузы, служившие для преодоления плавучести троса. Трос вытравливался и выбирался электролебедками, установленными в носовой и кормовой частях судна с разносом 70 м. Приводные электродвигатели лебедок мощностью 22 кВт обеспечивали выборку троса со скоростями 0,8, 0,43 и 0,21 м/с, причем натяжение в выбираемой ветви не превышало 0,07 МН, а в вытравливаемой - 0,02 МН. В процессе работы лебедки непрерывно перемещали канат, рабочая петля которого волочилась по грунту. В то же время судно могло перемещаться в боковом направлении со скоростью 0,75 км/ч при помощи двух подруливающих двигателей мощностью по 29 кВт. Порода из ковшей, поднятых на палубу, поступала в приемный бункер, а ковши отсоединялись от троса и вновь присоединялись к нему после его выхода из кормовой лебедки. Испытания опытной установки были проведены в августе 1970 г. на глубинах порядка 900 м, а в августе 1972 г. - на глубинах 1800-3600 м и показали положительные результаты. Из нескольких испытанных типов ковшей были выбраны черпаки размером 0,8х0,4х0,23 м с сетчатым дном, коэффициент заполнения которых составлял 25-30 %, иногда достигая 60%. Анализ результатов показал, что при промышленной работе установка со 170 ковшами может обеспечить суточную добычу порядка 100 т на глубине 1800 м и 40 т на глубине 4500 м.

Рис. 3.21. Схема многочерпаковой драгирующей установки типа CLB. 1 - судно; 2 - кормовая стравливающая лебедка; 3 - полипропиленовый канат; 4 - черпаки; 5 - подруливающие двигатели; 6 - носовая подъемная лебедка

На основе результатов проведенных испытаний была разработана опытно-промышленная установка типа CLB производительностью примерно 500 т/сут на глубине 5400 м. Ее разместили на судне "Куо Куон Мару 2" водоизмещением 16 600 т. Недостатком установки оказалось значительное сужение драгируемого участка при увеличении глубины. Так, на глубине 5000 м при разносе лебедок на 100 м ширина захвата не превышала 20 м.

Экономичный путь решения этой проблемы предложили специалисты французского центра океанологических исследований (CNEXO), разработавшие совместно с учеными компаниями "Ле Никель" проект усовершенствованной канатно-черпаковой системы CLB-2, в которой бесконечный канат перемещался лебедками, установленными на двух судах, идущих параллельными курсами. Это позволило значительно увеличить разнос лебедок, а, следовательно, и ширину полосы драгирования дна. Промышленный вариант установки CLB-2 будет оснащен черпаками вместимостью 4 м3 (0,8x2x2,6 м) и массой 1 т. Кольцевой канат диаметром 240 мм выдержит усилие до 10 МН. Общая длина каната при глубинах подводной разработки 5500 м составит 13 000 м, причем расчетное натяжение в нисходящей и восходящей ветвях будет достигать 1,5 и 3 МН соответственно [27, 55].

Общий недостаток обеих систем - низкое качество разработки месторождения, особенно при неровном рельефе дна. С целью улучшения качества сбора конкреций была предложена новая модификация канатно-черпаковой установки. Буксируемое по дну собирающее устройство соединялось с судном при помощи системы тяговых канатов с направляющими роликами, через которые пропускался бесконечный канат с ковшами, черпавшими конкреции из бункера собирающего устройства (рис. 3.22). Последнее представляет собой салазки. Их передняя часть выполнена в виде решетки-разрыхлителя с соответствующим наклоном для врезания в слой грунта. Марганцевые конкреции забираются решеткой и перемещаются по приемному лотку, выполненному из стержней, установленных на расстоянии 1 см друг от друга. Песок и галька проваливаются в щели лотка, а крупные конкреции диаметром более 150 см сталкиваются с него специальным предохранительным кольцом. Ширина решетки-рыхлителя 10 м, масса собирающего устройства 10 т. Система буксировки включает от 6 до 10 полипропиленовых канатов, соединенных между собой стальными прямоугольными рамами, шипы которых вплетены в канаты.

Рис. 3.22. Многочерпаковая драгирующая установка с буксируемым собирающим устройством. 1 - буксируемая рама; 2 - решетка-рызрыхлитель; 3 - рабочий канат; 4 - черпаки; 5 - буксировочные канаты; 6 - натяжные рамы с роликами; 7 - судовая лебедка; 8 - транспортер

При глубине добычи 5000 м длина буксировочной системы равна 7000 м, а длина черпакового каната 14 000 м. На нем с интервалом в 2 м жестко укреплены семь тысяч ковшей с сетчатым дном. Движение черпаков обеспечивается судовой лебедкой. При скорости судна 7,2 км/ч и скорости движения ковшей 1 м/с производительность достигает 500 т/ч или 10 тыс. т/сут, причем для привода требуются двигатели общей мощностью 8500 кВт [80].

Канатно-черпаковые системы, вероятно, найдут широкое применение на первых этапах освоения глубоководных месторождений. Однако по мере накопления опыта подводных работ и расширения их объемов подобные системы будут заменены более надежными, поскольку принципиальным недостатком установок с бесконечным канатом является невозможность контроля процесса добычи и управления им, а также сложность проведения работ при значительном волнении. В связи с этим внимание специалистов ряда стран привлекла идея использования землесосных установок. Проекты таких устройств включают погружные насосы, установленные в параллельных трубах, или двухтрубную систему с центробежными насосами, размещенными непосредственно на плавбазе [109]. Однако перспективными были признаны лишь варианты, предложенные западногерманской фирмой "Димаг бильдист" и канадской компанией ИНКО.

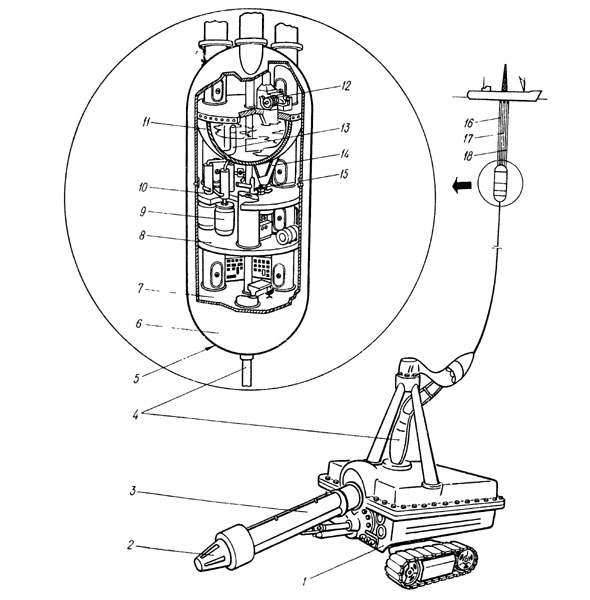

Первый из них предусматривает размещение насосной системы в герметичной капсуле, которая устанавливается на глубине 500 м от поверхности моря и помимо подъема донного материала обеспечивает предварительное отделение конкреций от воды и пустой породы, их измельчение и подъем концентрата на рудовоз. Донный материал собирается со дна при помощи дистанционно управляемого самоходного гусеничного экскаватора с фрезерным рыхлителем, установленным на поворотной трубчатой стреле, и подается в герметичную капсулу "Эйдис Коламбас" по шарнирно-секционному трубопроводу (рис. 3.23). Капсула, выполненная в виде прочного цилиндрического корпуса высотой 22,5 м, разбита на ряд отсеков. В машинном отсеке находятся шесть электродвигателей мощностью 900 кВт для привода насосов, аппаратура для регенерации и кондиционирования воздуха, обогатительное оборудование; в насосном отсеке размещены шесть насосов производительностью 600 м3/ч. В сферическом приемном отсеке смонтирован обогатительный комплекс. Пульпа поступает в приемный отсек по центральному трубопроводу, и ее твердая фракция на ленточном транспортере подается в дробилку. Оттуда измельченные конкреции и пустая порода идут в сепаратор, где из смеси выделяются пустая порода и вода, которые откачиваются в забортное пространство, а концентрат подается в подъемный трубопровод. Последний располагается в одной шахте с силовыми кабелями.

Рис. 3.23. Установка 'Эйдис Каламбас' для добычи конкреций. 1 - экскаватор; 2 - рыхлитель; 3 - поворотная стрела; 4 - трубопровод; 5 - герметичная капсула; 6 - балластный отсек; 7 - отсек управления; 8 - машинный отсек; 9 - электродвигатель привода насоса; 10 - насосный отсек; 11 - приемный отсек; 12 - дробилка; 13 - трубопровод; 14 - загрузочное устройство; 15 - подающий насос; 16 - подъемный трубопровод; 17, 18 - шахты для связи с поверхностью

Две другие шахты служат для перемещения персонала и грузов [27].

Проект компании ИНКО предусматривает размещение на трубопроводе нескольких насосных модулей производительностью 600 м3/ч с дистанционно управляемыми секционными центробежными насосами. Насосные капсулы прикрепляются к транспортному трубопроводу, что значительно упрощает их монтаж и ремонт. На основе результатов предварительных исследований диаметр подъемного трубопровода опытной установки был принят равным 245 мм. Это позволило повысить производительность по твердому материалу до 40 т/ч при 5 %-ной его концентрации в гидросмеси и скорости движения потока в трубопроводе 3,66 м/с [45].

В целом установка с погружными насосами обладает высоким КПД и обеспечивает приемлемые удельные расходы энергии, однако ее экономичность в значительной степени зависит от продолжительности периода эксплуатации системы. Расчеты показывают, что срок непрерывной работы такой установки должен быть не менее года, и уже при сокращении этого периода на 8 % более рентабельным становится эрлифтный способ подъема конкреций.

В этом направлении определенных успехов добилась фирма "Дипси венчурис". Первый эксперимент по подводной добыче с использованием эрлифтной установки специалисты фирмы провели на глубине около 900 м на плато Блейка (270 км от побережья Флориды). В качестве базового судна использовался переоборудованный танкер водоизмещением 7400 т, названный "Дипси майнер" (рис. 3.24). В корпусе судна была проделана вертикальная шахта (6х9 м), над которой установили рабочую площадку, оснащенную краном и подъемной лебедкой. Рабочая колонна, обеспечивающая подъем конкреций, была собрана из обычных нефтяных труб наружным диаметром 245 мм. Она заканчивалась натяжным грузом и шарнирным устройством, которое соединяло трубопровод с грунтозаборным устройством. Последнее было выполнено в виде сварной рамы в форме ромба и снабжено системой зубьев, что обеспечивало сбор конкреций лишь заданного размера. К основной колонне парными зажимами крепились силовой и контрольный кабели, а также воздухопровод для подачи сжатого воздуха в рабочую колонну на глубинах 240, 360 и 480 м. С этой целью на судне были смонтированы семь компрессоров, пять из них производительностью 68 м3/мин составляли первую ступень сжатия, остальные два - вторую ступень, повышавшую давление до 10,7 МПа. Результаты эксперимента показали общую удовлетворительную работу системы эрлифта, производительность которой достигала 60 т/ч, а также обеспечивала непрерывную добычу в штормовых условиях при скорости ветра 55 км/ч и высоте волн 4-5 м.

Рис. 3.24. Эрлифтная добывающая установка. 1 - базовое судно; 2 - лебедка; 3 - вышка; 4 - компрессоры; 5 - воздушные трубопроводы; 6 - подъемный трубопровод; 7 - натяжной груз; 8 - шарнирное устройство; 9 - ферма; 10 - грунтозаборное устройство

Вслед за испытаниями опытного образца компания "Дипси венчурис" приступила к реализации программы промышленной Добычи железомарганцевых конкреций на месторождении площадью около 60 тыс. км2, расположенном в Тихом океане на глубине 3500-9500 м. Месторождение было открыто в 1969 г. принадлежавшим компании научно-исследовательским судном "Проспектор". По оценке компании, ежегодная добыча на первых этапах работы будет ограничена 1,35 млн. т конкреций, из которых предполагается извлечь 9150 т меди (9 % импорта США), 11 300 т никеля (71% импорта) и 2150 т кобальта (92% импорта США). При благоприятных условиях сбыта годовой объем может быть доведен до 4 млн. т. конкреций [109].

В заключение необходимо подчеркнуть, что рассмотренные способы добычи глубоководных железомарганцевых конкреций базируются на использовании установок первого поколения, которые в значительной степени являются лишь более мощными модификациями систем, широко применяемых в настоящее время, например при дноуглубительных работах. Подобный подход позволил значительно сократить сроки создания глубоководной добычной техники, однако уже ее опытно-промышленные испытания показали ряд принципиальных недостатков систем, так как они были разработаны на основе технических решений, не учитывающих многие специфические особенности подводных работ. В частности, наиболее совершенный эрлифтный способ отличается чрезвычайно низким КПД (3,5 % при глубине 800 м), причем в установках для глубоководной добычи конкреций до сих пор не удалось реализовать главное преимущество эрлифтов - простоту конструкции. Наиболее перспективной кажется замена в эрлифтах воздуха плавучими шариками, выдерживающими перепад давления, как это уже делается при выполнении судоподъемных работ [1], или даже легко сепарируемыми жидкостями с малой плотностью.

Интенсивно ведутся работы по созданию установок, действие которых основано на использовании таких физических особенностей водной среды, как малая сжимаемость и высокое гидростатическое давление (рост гидростатического давления с глубиной). Учеными Массачусетского технологического института показано, например, что для обеспечения подъема 120 т породы в час с глубины 9500 м при диаметре трубопровода 914 м достаточно в полости специального плавучего буя создать перепад уровня воды в 152 м. Более подробно об этих и других проектах можно прочесть в специальной литературе (см., например, [27, 55]).

|

ПОИСК:

|

© UNDERWATER.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'

При использовании материалов проекта активная ссылка обязательна:

http://underwater.su/ 'Человек и подводный мир'